Penentuan kinetika vulkanisasi. Paket perangkat lunak untuk memecahkan masalah pemodelan matematika proses vulkanisasi isotermal Daftar disertasi yang direkomendasikan

Kuznetsov A.S. 1, Kornyushko V.F. 2

1 mahasiswa pascasarjana, 2 Doktor Ilmu Teknik, Profesor, Kepala Departemen Sistem Informasi Teknologi Kimia, Universitas Teknologi Moskow

PROSES PENCAMPURAN DAN STRUKTUR SISTEM ELASTOMER SEBAGAI OBJEK KONTROL PADA SISTEM TEKNOLOGI KIMIA

anotasi

Artikel tersebut, dari sudut pandang analisis sistem, membahas kemungkinan menggabungkan proses pencampuran dan penataan ke dalam satu sistem teknologi kimia untuk menghasilkan produk dari elastomer.

Kata kunci: pencampuran, penataan, sistem, analisis sistem, manajemen, pengendalian, sistem teknologi kimia.

Kuznetsov A. S. 1 , Kornushko V. F. 2

1 mahasiswa pascasarjana, 2 PhD di bidang Teknik, Profesor, Kepala departemen sistem informasi dalam teknologi kimia, Universitas Negeri Moskow

PROSES PENCAMPURAN DAN PENATAAN SEBAGAI OBJEK KONTROL PADA SISTEM TEKNIK KIMIA

Abstrak

Artikel ini menjelaskan kemungkinan menggabungkan proses pencampuran dan vulkanisasi berdasarkan analisis sistem dalam sistem rekayasa kimia terpadu untuk memperoleh produk elastomer.

Kata kunci: pencampuran, penataan, sistem, analisis sistem, pengarahan, pengendalian, sistem teknik kimia.

Perkenalan

Perkembangan industri kimia tidak mungkin terjadi tanpa penciptaan teknologi baru, peningkatan output produk, pengenalan peralatan baru, penggunaan bahan baku dan segala jenis energi secara ekonomis, dan penciptaan industri rendah limbah.

Proses industri berlangsung dalam sistem teknologi kimia (CTS) yang kompleks, yang merupakan seperangkat perangkat dan mesin yang digabungkan menjadi satu kompleks produksi untuk produksi produk.

Produksi modern produk dari elastomer (produksi bahan komposit elastomer (ECM), atau karet) ditandai dengan adanya sejumlah besar tahapan dan operasi teknologi, yaitu: persiapan karet dan bahan, penimbangan bahan padat dan curah, pencampuran karet dengan bahan, pencetakan campuran karet mentah - produk setengah jadi, dan, pada kenyataannya, proses penataan ruang (vulkanisasi) campuran karet - blanko untuk mendapatkan produk jadi dengan serangkaian sifat tertentu.

Semua proses produksi produk berbahan elastomer saling berhubungan erat, sehingga kepatuhan yang ketat terhadap semua parameter teknologi yang ditetapkan diperlukan untuk mendapatkan produk dengan kualitas yang tepat. Produksi produk standar difasilitasi dengan penggunaan berbagai metode untuk memantau kuantitas teknologi dasar dalam produksi di laboratorium pabrik pusat (CPL).

Kompleksitas dan sifat multi-tahap dari proses produksi produk dari elastomer dan kebutuhan untuk mengontrol indikator teknologi utama menyiratkan pertimbangan proses produksi produk dari elastomer sebagai sistem teknologi kimia kompleks yang mencakup semua tahapan dan operasi teknologi, elemen dari analisis tahapan utama proses, manajemen dan pengendaliannya.

- Ciri-ciri umum proses pencampuran dan penataan

Produksi produk jadi (produk dengan seperangkat sifat tertentu) didahului oleh dua proses teknologi utama dari sistem produksi produk dari elastomer, yaitu: proses pencampuran dan sebenarnya vulkanisasi campuran karet mentah. Memantau kepatuhan terhadap parameter teknologi dari proses ini merupakan prosedur wajib untuk memastikan bahwa produk memiliki kualitas yang memadai, mengintensifkan produksi, dan mencegah pembentukan cacat.

Pada tahap awal ada karet - bahan dasar polimer, dan berbagai bahan. Setelah karet dan bahan digantung, proses pencampuran pun dimulai. Proses pencampurannya adalah penggilingan bahan-bahan, dan menghasilkan distribusi yang lebih seragam di dalam karet dan dispersi yang lebih baik.

Proses pencampuran dilakukan pada roller atau pada rubber mixer. Hasilnya, kami memperoleh produk setengah jadi - campuran karet mentah - produk antara, yang kemudian mengalami vulkanisasi (penataan). Pada tahap campuran karet mentah, keseragaman pencampuran dikontrol, komposisi campuran diperiksa, dan kemampuan vulkanisasinya dinilai.

Keseragaman pencampuran diperiksa dengan indeks plastisitas campuran karet. Sampel diambil dari area campuran karet yang berbeda, dan indeks plastisitas campuran ditentukan, untuk sampel yang berbeda harus kurang lebih sama. Keuletan campuran P harus, dalam batas kesalahan, sesuai dengan yang ditentukan dalam paspor resep untuk campuran karet tertentu.

Kemampuan vulkanisasi campuran diuji menggunakan rheometer getaran dengan berbagai konfigurasi. Rheometer dalam hal ini merupakan objek pemodelan fisik dari proses penataan sistem elastomer.

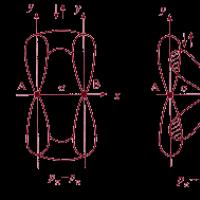

Sebagai hasil dari vulkanisasi, diperoleh produk jadi (karet, material komposit elastomer), sehingga karet merupakan sistem multikomponen yang kompleks (Gbr. 1.)

Beras. 1 – Komposisi bahan elastomer

Proses penataan adalah suatu proses kimiawi pengubahan campuran karet plastik mentah menjadi karet elastis akibat terbentuknya jaringan spasial ikatan kimia, serta proses teknologi untuk memperoleh suatu produk, karet, material komposit elastomer dengan memperbaiki bentuk yang diperlukan. untuk memastikan fungsi produk yang diperlukan.

- Membangun model sistem teknologi kimia

produksi produk elastomer

Setiap produksi bahan kimia merupakan rangkaian dari tiga operasi utama: persiapan bahan mentah, transformasi kimia itu sendiri, dan isolasi produk target. Urutan operasi ini diwujudkan dalam satu sistem teknologi kimia (CTS) yang kompleks. Perusahaan kimia modern terdiri dari sejumlah besar subsistem yang saling berhubungan, di antaranya terdapat hubungan subordinasi dalam bentuk struktur hierarki dengan tiga tahap utama (Gbr. 2). Produksi elastomer tidak terkecuali, dan hasilnya adalah produk jadi dengan sifat yang ditentukan.

Beras. 2 – Subsistem sistem teknologi kimia untuk produksi produk elastomer

Dasar untuk membangun sistem seperti itu, seperti halnya sistem teknologi kimia dalam proses produksi, adalah pendekatan sistematis. Sudut pandang sistemik tentang proses khas teknologi kimia yang terpisah memungkinkan kita untuk mengembangkan strategi berbasis ilmiah untuk analisis proses yang komprehensif dan, atas dasar ini, membangun program ekstensif untuk sintesis deskripsi matematisnya untuk penerapan pengendalian. program di masa depan.

Diagram ini adalah contoh sistem teknologi kimia dengan rangkaian unsur-unsur. Menurut klasifikasi yang diterima, level terkecil adalah proses standar.

Dalam hal produksi elastomer, proses tersebut dianggap sebagai tahapan produksi individual: proses penimbangan bahan, pemotongan karet, pencampuran pada roller atau mixer karet, penataan ruang dalam peralatan vulkanisasi.

Tingkat selanjutnya diwakili oleh workshop. Untuk produksi elastomer dapat direpresentasikan sebagai subsistem penyediaan dan penyiapan bahan baku, blok pencampuran dan perolehan produk setengah jadi, serta blok akhir untuk penataan dan identifikasi cacat.

Tugas produksi utama untuk memastikan tingkat kualitas produk akhir yang diperlukan, mengintensifkan proses teknologi, menganalisis dan mengontrol proses pencampuran dan penataan, dan mencegah cacat dilakukan tepat pada tingkat ini.

- Pemilihan parameter dasar untuk pemantauan dan pengendalian proses teknologi pencampuran dan penataan

Proses penataan adalah suatu proses kimiawi pengubahan campuran karet plastik mentah menjadi karet elastis akibat terbentuknya jaringan spasial ikatan kimia, serta proses teknologi untuk memperoleh suatu produk, karet, material komposit elastomer dengan memperbaiki bentuk yang diperlukan. untuk memastikan fungsi produk yang diperlukan.

Dalam proses produksi produk dari elastomer, parameter yang dikontrol adalah: suhu Tc selama pencampuran dan vulkanisasi Tv, tekanan P selama pengepresan, waktu τ untuk memproses campuran pada roller, serta waktu vulkanisasi (optimal) τtop..

Suhu produk setengah jadi pada roller diukur dengan termokopel jarum atau termokopel dengan alat perekam. Ada juga sensor suhu. Biasanya dikendalikan dengan mengubah aliran air pendingin ke roller dengan mengatur katup. Regulator aliran air pendingin digunakan dalam produksi.

Tekanan dikontrol menggunakan pompa oli dengan sensor tekanan terpasang dan regulator yang sesuai.

Parameter produksi campuran ditentukan oleh roller menggunakan kartu kendali, yang berisi nilai parameter proses yang diperlukan.

Pengendalian mutu produk setengah jadi (campuran mentah) dilakukan oleh spesialis dari laboratorium pabrik pusat (CFL) pabrikan sesuai dengan paspor campuran. Dalam hal ini, elemen utama pemantauan kualitas pencampuran dan penilaian kemampuan vulkanisasi campuran karet adalah data reometri getaran, serta analisis kurva reometri, yang merupakan representasi grafis dari proses, dan dianggap sebagai elemen kontrol dan penyesuaian proses penataan sistem elastomer

Prosedur penilaian karakteristik vulkanisasi dilakukan oleh seorang teknolog dengan menggunakan paspor campuran dan database uji reometri karet.

Pengendalian perolehan produk standar - tahap akhir - dilakukan oleh spesialis dari departemen kendali mutu teknis produk jadi berdasarkan data pengujian sifat teknis produk.

Saat memantau kualitas campuran karet dari satu komposisi tertentu, ada kisaran nilai indikator properti tertentu, yang dengannya produk dengan sifat yang diperlukan diperoleh.

Kesimpulan:

- Penggunaan pendekatan sistematis dalam analisis proses produksi produk elastomer memungkinkan pelacakan sepenuhnya parameter yang bertanggung jawab atas kualitas proses penataan.

- Tugas utama untuk memastikan indikator proses teknologi yang diperlukan ditetapkan dan diselesaikan di tingkat bengkel.

literatur

- Teori sistem dan analisis sistem dalam manajemen organisasi: Direktori TZ: Buku Teks. tunjangan / Ed. V.N. Volkova dan A.A. Emelyanova. – M.: Keuangan dan Statistik, 2006. – 848 hal.: sakit. ISBN 5-279-02933-5

- Kholodnov V.A., Hartmann K., Chepikova V.N., Andreeva V.P.Analisis sistem dan pengambilan keputusan. Teknologi komputer untuk memodelkan sistem teknologi kimia dengan daur ulang material dan termal. [Teks]: buku teks./ V.A. Kholodnov, K.Hartmann. SPb: SPbGTI (TU), 2006.-160 hal.

- Agayants I.M., Kuznetsov A.S., Ovsyannikov N.Ya. Modifikasi sumbu koordinat dalam interpretasi kuantitatif kurva reometri - M.: Fine Chemical Technologies, 2015, Vol.10 No.2, pp.64-70.

- Novakov I.A., Wolfson S.I., Novopoltseva O.M., Krakshin M.A. Sifat reologi dan vulkanisasi komposisi elastomer. – M.: ICC “Akademkniga”, 2008. – 332 hal.

- Kuznetsov A.S., Kornyushko V.F., Agayants I.M. \Rheogram sebagai alat untuk mengendalikan proses teknologi penataan sistem elastomer \M:. NHT-2015 hal.143.

- Kashkinova Yu.V. Interpretasi kuantitatif kurva kinetik proses vulkanisasi dalam sistem pengorganisasian tempat kerja seorang teknolog karet: abstrak tesis. dis. ... cand. teknologi. Sains. – Moskow, 2005. – 24 hal.

- Chernyshov V.N. Teori sistem dan analisis sistem: buku teks. tunjangan / V.N. Chernyshov, A.V. Chernyshov. – Tambov: Penerbitan Tamb. negara teknologi. Universitas, 2008. – 96 hal.

Referensi

- Teoriya sistem dan sistemnyj analiz v upravlenii organizaciyami: TZZ Referensi: Ucheb. posobie/Pod merah. V.N. Volkovoj dan A.A. Emel'yanova. – M.: Keuangan dan statistika, 2006. – 848 hal: il. ISBN 5-279-02933-5

- Holodnov V.A., Hartmann K., CHepikova V.N., Andreeva V.P.. Analisis sistem dan reshenij dasar. Komp'yuternye tekhnologii modelirovaniya himiko-technologicheskih sistem s material'nymi i teplovymi reciklami. : uchebnoe posobie./ V.A. Holodnov, K.Hartmann. SPb.: SPbGTI (TU), 2006.-160 hal.

- Agayanc I.M., Kuznecov A.S., Ovsyannikov N.YA. Modifikaciya osej koordinat pri kolichestvennoj interpretacii reometricheskih krivyh – M.: Tonkie himicheskie tekhnologii 2015 g. T.10 No.2, s64-70.

- Novakov I.A., Vol'fson S.I., Novopol'ceva O.M., Krakshin M.A. Reologi dan vulkanizacionnye svojstva ehlastomernyh kompozicij. – M.: IKC “Akademkniga”, 2008. – 332 hal.

- Kuznecov A.S., Kornyushko V.F., Agayanc I.M. \Reogramma kak instrumen upravleniya tekhnologicheskim prosesom Strukturirovaniya ehlastomernyh sistem \M:. NHT-2015 hal.143.

- Kashkinova YU.V. Kolichestvennaya interpretaciya kineticheskih krivyh processa vulkanizacii v sisteme organizacii rabochego mesta tekhnologa – rezinshchika: avtoref. dis. ...kand. teknologi. nauk. – Moskow, 2005. – 24 hal.

- CHernyshov V.N. Teoriya sistem dan analisis sistemnyj: ucheb. posobie/V.N. CHernyshov, A.V. Chernyshov. – Tambov: Izd-vo Tamb. pergi. teknologi. un-ta., 2008. – 96 hal.

Metode dasar vulkanisasi karet. Untuk melakukan proses kimia utama teknologi karet - vulkanisasi - digunakan bahan vulkanisasi. Sifat kimia dari proses vulkanisasi terdiri dari pembentukan jaringan spasial, termasuk makromolekul karet linier atau bercabang dan ikatan silang. Secara teknologi, vulkanisasi terdiri dari pengolahan kompon karet pada suhu normal hingga 220˚C di bawah tekanan dan lebih jarang tanpa tekanan.

Dalam kebanyakan kasus, vulkanisasi industri dilakukan dengan menggunakan sistem vulkanisasi yang mencakup bahan vulkanisasi, akselerator dan aktivator vulkanisasi dan berkontribusi pada proses pembentukan jaringan spasial yang lebih efisien.

Interaksi kimia antara karet dan bahan vulkanisir ditentukan oleh aktivitas kimia karet, yaitu. tingkat ketidakjenuhan rantainya, adanya gugus fungsi.

Aktivitas kimia karet tak jenuh disebabkan oleh adanya ikatan rangkap pada rantai utama dan peningkatan mobilitas atom hidrogen pada gugus α-metilen yang berdekatan dengan ikatan rangkap. Oleh karena itu, karet tak jenuh dapat divulkanisasi dengan semua senyawa yang bereaksi dengan ikatan rangkap dan gugus tetangganya.

Bahan vulkanisir utama untuk karet tak jenuh adalah belerang, yang biasanya digunakan sebagai sistem vulkanisasi bersama dengan akselerator dan aktivatornya. Selain belerang, Anda dapat menggunakan peroksida organik dan anorganik, resin alkilfenol-formaldehida (APFR), senyawa diazo, dan senyawa polihalida.

Aktivitas kimia karet jenuh jauh lebih rendah dibandingkan aktivitas karet tak jenuh, sehingga untuk vulkanisasi perlu menggunakan zat dengan reaktivitas tinggi, misalnya berbagai peroksida.

Vulkanisasi karet tak jenuh dan jenuh dapat dilakukan tidak hanya dengan adanya bahan vulkanisir kimia, tetapi juga di bawah pengaruh pengaruh fisik yang memulai transformasi kimia. Ini adalah radiasi berenergi tinggi (radiasi vulkanisasi), radiasi ultraviolet (fotovulkanisasi), paparan suhu tinggi dalam waktu lama (termovulkanisasi), aksi gelombang kejut dan beberapa sumber lainnya.

Karet yang mempunyai gugus fungsi dapat divulkanisasi melintasi gugus tersebut menggunakan zat yang bereaksi dengan gugus fungsi tersebut untuk membentuk ikatan silang.

Prinsip dasar proses vulkanisasi. Terlepas dari jenis karet dan sistem vulkanisasi yang digunakan, beberapa perubahan karakteristik pada sifat material terjadi selama proses vulkanisasi:

Plastisitas kompon karet menurun tajam, dan kekuatan serta elastisitas vulkanisasi muncul. Dengan demikian, kekuatan campuran karet mentah berbahan dasar NC tidak melebihi 1,5 MPa, dan kekuatan bahan vulkanisasi tidak kurang dari 25 MPa.

Aktivitas kimia karet berkurang secara signifikan: pada karet tak jenuh jumlah ikatan rangkap berkurang, pada karet jenuh dan karet dengan gugus fungsi jumlah pusat aktif berkurang. Hal ini meningkatkan resistensi vulkanisat terhadap oksidatif dan pengaruh agresif lainnya.

Ketahanan bahan vulkanisasi terhadap suhu rendah dan tinggi meningkat. Jadi, NK mengeras pada 0ºС dan menjadi lengket pada +100ºС, dan vulkanisasi mempertahankan kekuatan dan elastisitas pada kisaran suhu dari –20 hingga +100ºС.

Sifat perubahan sifat material selama vulkanisasi ini jelas menunjukkan terjadinya proses penataan yang berakhir dengan terbentuknya jaringan spasial tiga dimensi. Agar vulkanisat dapat mempertahankan elastisitasnya, ikatan silang harus cukup jarang. Jadi, dalam kasus NC, fleksibilitas termodinamika rantai dipertahankan jika terdapat satu ikatan silang per 600 atom karbon rantai utama.

Proses vulkanisasi juga dicirikan oleh beberapa pola umum perubahan sifat tergantung pada waktu vulkanisasi pada suhu konstan.

Karena sifat viskositas campuran berubah paling signifikan, viskometer rotasi geser, khususnya rheometer Monsanto, digunakan untuk mempelajari kinetika vulkanisasi. Perangkat ini memungkinkan Anda mempelajari proses vulkanisasi pada suhu 100 hingga 200ºС selama 12 - 360 menit dengan gaya geser yang berbeda. Perekam perangkat menuliskan ketergantungan torsi pada waktu vulkanisasi pada suhu konstan, mis. kurva vulkanisasi kinetik, yang berbentuk S dan beberapa bagian sesuai dengan tahapan proses (Gbr. 3).

Tahap pertama vulkanisasi disebut masa induksi, tahap hangus, atau tahap pra-vulkanisasi. Pada tahap ini campuran karet harus tetap cair dan mengisi seluruh cetakan dengan baik, oleh karena itu sifat-sifatnya dicirikan oleh momen geser minimum M min (viskositas minimum) dan waktu t s dimana momen geser bertambah 2 satuan dibandingkan dengan minimum. .

Durasi periode induksi tergantung pada aktivitas sistem vulkanisasi. Pemilihan sistem vulkanisir dengan nilai t s tertentu ditentukan oleh berat produk. Selama vulkanisasi, bahan pertama-tama dipanaskan hingga suhu vulkanisasi, dan karena konduktivitas termal karet yang rendah, waktu pemanasan sebanding dengan massa produk. Oleh karena itu, untuk vulkanisasi produk berbobot besar, sebaiknya dipilih sistem vulkanisasi yang memberikan periode induksi yang cukup lama, dan sebaliknya untuk produk berbobot rendah.Tahap kedua disebut periode vulkanisasi utama. Pada akhir periode induksi, partikel aktif terakumulasi dalam massa campuran karet, menyebabkan penataan yang cepat dan, karenanya, peningkatan torsi hingga nilai maksimum tertentu M maks. Namun penyelesaian tahap kedua tidak dianggap sebagai waktu pencapaian M max, melainkan waktu t 90 yang setara dengan M 90. Momen ini ditentukan oleh rumus

M 90 =0,9 M + M mnt,

dimana M adalah selisih torsi (M = M max – M min).

Waktu t 90 merupakan waktu vulkanisasi optimum yang besarnya bergantung pada aktivitas sistem vulkanisasi. Kemiringan kurva pada periode utama mencirikan laju vulkanisasi.

Tahap ketiga dari proses ini disebut tahap vulkanisasi ulang, yang dalam banyak kasus berhubungan dengan bagian horizontal dengan sifat konstan pada kurva kinetik. Zona ini disebut dataran tinggi vulkanisasi. Semakin lebar datarannya, semakin tahan campuran tersebut terhadap vulkanisasi berlebihan.

Lebar dataran tinggi dan kelanjutan kurva terutama bergantung pada sifat kimia karet. Dalam kasus karet linier tak jenuh, seperti NK dan SKI-3, dataran tinggi tidak lebar dan kemudian sifat-sifatnya menurun, yaitu. penurunan kurva (Gbr. 3, kurva A). Proses penurunan sifat pada tahap vulkanisasi ulang disebut pengembalian. Alasan pembalikan ini adalah rusaknya tidak hanya rantai utama, tetapi juga ikatan silang yang terbentuk di bawah pengaruh suhu tinggi.

Dalam kasus karet jenuh dan karet tak jenuh dengan struktur bercabang (sejumlah besar ikatan rangkap pada sisi 1,2 unit) di zona vulkanisasi ulang, sifat-sifatnya sedikit berubah, dan dalam beberapa kasus bahkan membaik (Gbr. 2). 3, kurva B Dan V), karena oksidasi termal ikatan rangkap unit samping disertai dengan penataan tambahan.

Perilaku campuran karet pada tahap over-vulkanisasi penting dalam produksi produk massal, terutama ban mobil, karena akibat reversi, dapat terjadi over-vulkanisasi pada lapisan luar sedangkan lapisan dalam mengalami under-vulkanisasi. Dalam hal ini, diperlukan sistem vulkanisasi yang dapat memberikan periode induksi yang lama untuk pemanasan ban yang seragam, kecepatan tinggi pada periode utama, dan dataran vulkanisasi yang luas pada tahap vulkanisasi ulang.

3.2. Sistem vulkanisasi belerang untuk karet tak jenuh

Sifat belerang sebagai zat vulkanisir. Proses vulkanisasi karet alam dengan belerang ditemukan pada tahun 1839 oleh C. Goodyear dan secara mandiri pada tahun 1843 oleh G. Gencock.

Belerang tanah alami digunakan untuk vulkanisasi. Unsur belerang mempunyai beberapa modifikasi kristal, dimana hanya modifikasi yang sebagian larut dalam karet. Modifikasi yang memiliki titik leleh 112,7 ºC inilah yang digunakan untuk vulkanisasi. Molekul berbentuk adalah cincin beranggota delapan S 8 dengan energi aktivasi rata-rata pecahnya cincin E aksi = 247 kJ/mol.

Ini merupakan energi yang cukup tinggi, dan pembelahan cincin belerang hanya terjadi pada suhu 143ºC ke atas. Pada suhu di bawah 150ºC, dekomposisi heterolitik atau ionik cincin belerang terjadi dengan pembentukan bioion belerang yang sesuai, dan pada suhu 150ºC ke atas, dekomposisi homolitik (radikal) cincin S terjadi dengan pembentukan belerang biradikal:

t150ºС S 8 →S + – S 6 – S – → S 8 +–

t150ºС S 8 →Sֹ–S 6 –Sֹ→S 8 dan.

Biradikal S 8 ·· dengan mudah terpecah menjadi fragmen yang lebih kecil: S 8 ֹֹ→S x ֹֹ + S 8 ֹֹ.

Biion belerang dan biradikal yang dihasilkan kemudian berinteraksi dengan makromolekul karet baik pada ikatan rangkap atau di lokasi atom karbon α-metilen.

Cincin belerang juga dapat hancur pada suhu di bawah 143ºС jika terdapat beberapa partikel aktif dalam sistem (kation, anion, radikal bebas). Aktivasi terjadi sesuai dengan skema berikut:

S 8 + A + →A – S – S 6 – S +

S 8 + B – → B – S – S 6 –

S 8 + Rֹ→R – S – S 6 – Sֹ.

Partikel aktif tersebut terdapat dalam campuran karet ketika sistem vulkanisasi dengan akselerator vulkanisasi dan aktivatornya digunakan.

Untuk mengubah karet plastik lunak menjadi karet elastis keras, sejumlah kecil belerang sudah cukup - 0,10,15% berat. Namun, dosis belerang sebenarnya berkisar antara 12,5 hingga 35 bagian berat. per 100 bagian berat karet.

Belerang memiliki kelarutan yang terbatas dalam karet, sehingga dosis belerang menentukan bentuk distribusinya dalam campuran karet. Pada dosis sebenarnya, belerang berbentuk tetesan cair, dari permukaannya molekul belerang berdifusi ke dalam massa karet.

Pembuatan kompon karet dilakukan pada suhu tinggi (100-140ºС), yang meningkatkan kelarutan belerang dalam karet. Oleh karena itu, ketika campuran didinginkan, terutama dalam kasus dosis tinggi, belerang bebas mulai berdifusi ke permukaan campuran karet untuk membentuk lapisan tipis atau endapan belerang. Proses ini disebut fading atau sweating dalam teknologi. Memudar jarang mengurangi kelengketan benda kerja, oleh karena itu, untuk menyegarkan permukaan benda kerja, benda kerja tersebut diolah dengan bensin sebelum perakitan. Hal ini memperburuk kondisi kerja perakit dan meningkatkan bahaya kebakaran dan ledakan di produksi.

Masalah pemudaran sangat akut dalam produksi ban kabel baja. Dalam hal ini, untuk meningkatkan kekuatan ikatan antara logam dan karet, dosis S ditingkatkan menjadi 5 bagian berat. Untuk menghindari pemudaran dalam formulasi tersebut, modifikasi khusus harus digunakan - yang disebut polimer belerang. Ini adalah bentuk , yang terbentuk ketika bentuk dipanaskan hingga 170ºC. Pada suhu ini, terjadi lonjakan tajam dalam viskositas lelehan dan terbentuklah polimer belerang Sn, di mana n lebih dari 1000. Dalam praktik dunia, berbagai modifikasi polimer belerang digunakan, yang dikenal dengan merek “Cristex”.

Teori vulkanisasi belerang. Teori kimia dan fisika telah dikemukakan untuk menjelaskan proses vulkanisasi belerang. Pada tahun 1902, Weber mengemukakan teori kimia vulkanisasi pertama, yang unsur-unsurnya bertahan hingga hari ini. Dengan mengekstraksi produk interaksi NC dengan belerang, Weber menemukan bahwa sebagian belerang yang dimasukkan tidak diekstraksi. Dia menyebut bagian ini terikat, dan bagian yang dilepaskan disebut belerang bebas. Jumlah belerang terikat dan belerang bebas sama dengan jumlah total belerang yang dimasukkan ke dalam karet: S total = S bebas + S terikat. Weber juga memperkenalkan konsep koefisien vulkanisasi sebagai perbandingan antara sulfur yang terikat dengan jumlah karet dalam campuran karet (A): K vulc = S bond/A.

Weber berhasil mengisolasi polisulfida (C 5 H 8 S) n sebagai produk adisi belerang intramolekul pada ikatan rangkap unit isoprena. Oleh karena itu, teori Weber tidak dapat menjelaskan peningkatan kekuatan akibat vulkanisasi.

Pada tahun 1910, Oswald mengemukakan teori fisika vulkanisasi, yang menjelaskan pengaruh vulkanisasi melalui interaksi fisik adsorpsi antara karet dan belerang. Menurut teori ini, kompleks karet-belerang terbentuk dalam campuran karet, yang juga berinteraksi satu sama lain karena gaya adsorpsi, yang menyebabkan peningkatan kekuatan material. Namun, belerang yang teradsorpsi harus diekstraksi sepenuhnya dari vulkanisasi, yang tidak diamati dalam kondisi nyata, dan teori kimia vulkanisasi mulai berlaku dalam semua penelitian lebih lanjut.

Bukti utama teori kimia (teori jembatan) adalah sebagai berikut:

Hanya karet tak jenuh yang divulkanisasi dengan belerang;

Belerang berinteraksi dengan molekul karet tak jenuh membentuk berbagai jenis ikatan silang kovalen (jembatan), yaitu. dengan terbentuknya belerang terikat, yang jumlahnya sebanding dengan ketidakjenuhan karet;

Proses vulkanisasi disertai dengan efek termal yang sebanding dengan jumlah belerang yang ditambahkan;

Vulkanisasi memiliki koefisien suhu sekitar 2, yaitu. mendekati koefisien suhu reaksi kimia secara umum.

Peningkatan kekuatan akibat vulkanisasi belerang terjadi karena penataan sistem, sehingga terbentuk jaringan spasial tiga dimensi. Sistem vulkanisasi belerang yang ada memungkinkan sintesis khusus hampir semua jenis ikatan silang, mengubah laju vulkanisasi, dan struktur akhir vulkanisasi. Oleh karena itu, belerang masih merupakan bahan pengikat silang yang paling populer untuk karet tak jenuh.

Mengirimkan karya bagus Anda ke basis pengetahuan itu sederhana. Gunakan formulir di bawah ini

Pelajar, mahasiswa pascasarjana, ilmuwan muda yang menggunakan basis pengetahuan dalam studi dan pekerjaan mereka akan sangat berterima kasih kepada Anda.

Diposting pada http://www.allbest.ru/

VulkanisasiAtion-- proses teknologi interaksi karet dengan bahan vulkanisir, di mana molekul karet berikatan silang menjadi satu jaringan spasial. Bahan vulkanisir dapat berupa: belerang, peroksida, oksida logam, senyawa tipe amina, dll. Untuk meningkatkan laju vulkanisasi, berbagai katalis akselerator digunakan.

Vulkanisasi meningkatkan karakteristik kekuatan karet, kekerasan, elastisitas, ketahanan panas dan beku, serta mengurangi tingkat pembengkakan dan kelarutan dalam pelarut organik. Inti dari vulkanisasi adalah penggabungan makromolekul linier karet menjadi satu sistem “cross-linked”, yang disebut jaringan vulkanisasi. Akibat vulkanisasi, terbentuk ikatan silang antar makromolekul, yang jumlah dan strukturnya bergantung pada metode B. Selama vulkanisasi, beberapa sifat campuran yang divulkanisasi tidak berubah secara monoton seiring waktu, tetapi melewati maksimum atau minimum. Derajat vulkanisasi yang mencapai kombinasi terbaik dari berbagai sifat fisik dan mekanik karet disebut vulkanisasi optimum.

Vulkanisasi biasanya dilakukan pada campuran karet dengan berbagai zat yang memberikan sifat kinerja yang diperlukan karet (bahan pengisi misalnya jelaga, kapur, kaolin, serta pelembut, antioksidan, dll).

Dalam kebanyakan kasus, karet serba guna (alam, butadiena, stirena butadiena) divulkanisasi dengan memanaskannya dengan unsur belerang pada suhu 140-160°C (asam sulfat). Ikatan silang antarmolekul yang dihasilkan terjadi melalui satu atau lebih atom belerang. Jika 0,5-5% belerang ditambahkan ke karet, diperoleh vulkanisasi lunak (tabung dan ban mobil, bola, tabung, dll.); penambahan 30-50% belerang menyebabkan pembentukan bahan yang keras dan tidak elastis - ebonit. Vulkanisasi belerang dapat dipercepat dengan menambahkan sejumlah kecil senyawa organik, yang disebut akselerator vulkanisasi - captax, thiuram, dll. Efek zat ini terwujud sepenuhnya hanya dengan adanya aktivator - oksida logam (paling sering seng oksida).

Dalam industri, vulkanisasi belerang dilakukan dengan memanaskan produk vulkanisasi dalam cetakan bertekanan tinggi atau dalam bentuk produk yang tidak dicetak (dalam bentuk “bebas”) dalam boiler, autoklaf, vulkanisir individu, dan perangkat untuk vulkanisasi berkelanjutan. dll. Dalam perangkat ini, pemanasan dilakukan dengan uap, udara, air super panas, listrik, dan arus frekuensi tinggi. Cetakan biasanya ditempatkan di antara pelat mesin press hidrolik yang dipanaskan. Vulkanisasi dengan belerang ditemukan oleh C. Goodyear (AS, 1839) dan T. Hancock (Inggris Raya, 1843). Untuk vulkanisasi karet tujuan khusus, digunakan peroksida organik (misalnya, benzoil peroksida), resin sintetis (misalnya, fenol-formaldehida), senyawa nitro dan diazo, dan lainnya; Kondisi prosesnya sama dengan vulkanisasi belerang.

Vulkanisasi juga dimungkinkan di bawah pengaruh radiasi pengion - radiasi g dari kobalt radioaktif, aliran elektron cepat (vulkanisasi radiasi). Metode karet bebas belerang dan radiasi memungkinkan diperolehnya karet yang memiliki ketahanan termal dan kimia yang tinggi.

Dalam industri polimer, vulkanisasi digunakan dalam produksi ekstrusi karet.

Vulkanisasi di halmemperbaikieban

Proses teknologi perbaikan ban terdiri dari penyiapan area yang rusak untuk pengaplikasian bahan perbaikan, pengaplikasian bahan perbaikan pada area yang rusak dan vulkanisasi area yang diperbaiki.

Vulkanisasi area yang diperbaiki adalah salah satu operasi terpenting saat memperbaiki ban.

Inti dari vulkanisasi adalah ketika dipanaskan sampai suhu tertentu, proses fisikokimia terjadi pada karet yang tidak divulkanisasi, sebagai akibatnya karet memperoleh elastisitas, kekuatan, ketahanan dan kualitas lain yang diperlukan.

Ketika dua potong karet yang direkatkan dengan lem karet divulkanisasi, keduanya berubah menjadi struktur monolitik dan kekuatan sambungannya tidak berbeda dengan kekuatan rekat bahan dasar di dalam masing-masing bagian. Pada saat yang sama, untuk memastikan kekuatan yang diperlukan, potongan karet harus ditekan - ditekan di bawah tekanan 5 kg/cm 2.

Agar proses vulkanisasi dapat berlangsung, tidak cukup hanya memanaskannya hingga suhu yang diperlukan, yaitu hingga 143+2°; Proses vulkanisasi tidak terjadi secara instan, sehingga ban yang dipanaskan harus dijaga suhu vulkanisasinya dalam jangka waktu tertentu.

Vulkanisasi dapat terjadi pada suhu yang lebih rendah dari 143°, tetapi membutuhkan waktu lebih lama. Jadi, misalnya, jika suhu turun dari suhu yang ditentukan hanya 10°, waktu vulkanisasi harus digandakan. Untuk mengurangi waktu pemanasan awal selama vulkanisasi, digunakan manset listrik, yang memungkinkan pemanasan secara bersamaan di kedua sisi ban, sehingga mengurangi waktu vulkanisasi dan meningkatkan kualitas perbaikan. Ketika pemanasan satu sisi pada ban tebal terjadi, terjadi vulkanisasi berlebih pada bagian karet yang bersentuhan dengan peralatan vulkanisasi, dan vulkanisasi berlebih pada karet di sisi yang berlawanan. Waktu vulkanisasi, tergantung pada jenis kerusakan dan ukuran ban, berkisar antara 30 hingga 180 menit untuk ban dan 15 hingga 20 menit untuk ban dalam.

Untuk vulkanisasi pada kendaraan bermotor digunakan alat vulkanisasi stasioner model 601 yang diproduksi oleh perwalian GARO.

Perangkat kerja alat vulkanisasi meliputi korset sektor, pengencang korset, pelapis tapak dan profil samping, klem, bantalan penekan, karung pasir, kasur.

Dengan tekanan uap dalam boiler 4 kg/cm2, suhu permukaan peralatan vulkanisasi yang dibutuhkan adalah 143"+2°. Pada tekanan 4,0--4,1 kg/cm2, katup pengaman harus terbuka.

Peralatan vulkanisir harus diperiksa oleh inspektur boiler sebelum dioperasikan.

Kerusakan internal pada ban divulkanisir menjadi beberapa sektor, kerusakan eksternal disembuhkan pada pelat dengan menggunakan pelapis profil. Melalui kerusakan (jika ada manset listrik, mereka divulkanisasi pada pelat dengan lapisan profil, jika tidak ada manset listrik, secara terpisah: pertama dari dalam pada sektor, kemudian dari luar pada pelat dengan lapisan profil.

Manset listrik terdiri dari beberapa lapisan karet dan lapisan luar chafer karet, di tengahnya terdapat spiral kawat nikrom untuk pemanas dan termostat untuk menjaga suhu konstan (150°).

ban perbaikan industri vulkanisasi

Beras. 4. Peralatan vulkanisir stasioner model GARO 601: 1 - sektor; 2 -- pelat samping; 3 -- pembangkit uap ketel; 4 -- klem kecil untuk kamera; 5 -- braket untuk kamera; 6 -- pengukur tekanan; 7 klem untuk ban; 8 - kotak api; 9 -- gelas meteran air; 10 -- pompa pendorong manual; 11 -- tabung hisap

Sebelum vulkanisasi, diberi tanda batas area ban yang akan diperbaiki. Untuk menghilangkan lengket, bedak dengan bedak talk, serta karung pasir, manset listrik, dan peralatan vulkanisasi (sektor, pelapis profil, dll) yang bersentuhan dengan ban.

Saat melakukan vulkanisasi pada suatu sektor, crimping dilakukan dengan mengencangkan korset, dan saat melakukan vulkanisasi pada pelat, menggunakan sekantong pasir dan penjepit.

Pelapis profil (tapak dan bead) dipilih sesuai dengan lokasi ban yang diperbaiki dan ukurannya.

Selama vulkanisasi, manset listrik terletak di antara ban dan kantong pasir.

Waktu mulai dan berakhirnya vulkanisasi ditandai dengan kapur pada papan khusus yang dipasang di dekat peralatan vulkanisasi.

Ban yang diperbaiki harus memenuhi persyaratan sebagai berikut:

1) ban tidak boleh memiliki area yang belum diperbaiki;

2) di bagian dalam ban tidak boleh ada pembengkakan dan bekas delaminasi patch, undervulkanisasi, lipatan dan penebalan yang mengganggu kinerja tabung;

3) bagian karet yang dipasang di sepanjang tapak atau dinding samping harus divulkanisasi seluruhnya hingga kekerasan Shore 55-65;

4) area tapak yang lebih besar dari 200 mm yang dipulihkan selama proses perbaikan harus memiliki pola yang sama dengan seluruh tapak ban; pola “Kendaraan segala medan” harus diterapkan terlepas dari ukuran area tapak yang direstorasi;

5) bentuk manik-manik ban tidak boleh terdistorsi;

6) penebalan dan lekukan yang merusak dimensi luar dan permukaan ban tidak diperbolehkan;

7) area yang diperbaiki tidak boleh ada simpanan; adanya cangkang atau pori-pori dengan luas hingga 20 mm 2 dan kedalaman hingga 2 mm diperbolehkan dalam jumlah tidak lebih dari dua per desimeter persegi;

8) kualitas perbaikan ban harus menjamin jaminan jarak tempuh setelah perbaikan.

Vulkanisasi di halmemperbaikiekamera

Mirip dengan proses perbaikan ban, proses perbaikan ban terdiri dari mempersiapkan area yang rusak untuk ditambal, ditambal, dan diawetkan.

Lingkup pekerjaan penyiapan area rusak yang akan ditambal meliputi: mengidentifikasi kerusakan yang tersembunyi dan terlihat, menghilangkan tambalan lama yang belum divulkanisasi, membulatkan tepi dengan sudut tajam, mengeraskan karet di sekitar kerusakan, membersihkan ruang dari debu kasar.

Beras. 5. Sektor vulkanisasi ban: 1 -- sektor; 2 -- ban; 2 -- korset; 4 -- kencangkan

Beras. 6. Vulkanisasi kerusakan bead pada ban pada pelat bead: 1 - ban; 2 -- pelat samping: 3 -- lapisan samping; 4 -- karung pasir; 5 -- pelat logam; 6 -- penjepit

Kerusakan yang terlihat terlihat melalui pemeriksaan eksternal dalam pencahayaan yang baik dan digariskan dengan pensil kimia.

Untuk mengidentifikasi kerusakan tersembunyi, yaitu tusukan kecil yang tidak terlihat oleh mata, kamera, dalam keadaan menggembung, direndam dalam bak air, dan lokasi tusukan ditentukan oleh keluarnya gelembung udara, yang juga diuraikan dengan bahan kimia. pensil. Permukaan bilik yang rusak dikasar dengan batu karborundum atau sikat kawat dengan lebar 25-35 mm dari batas kerusakan, sehingga debu kasar tidak masuk ke dalam bilik. Area yang kasar dibersihkan dengan sikat.

Bahan perbaikan untuk perbaikan ban dalam adalah: karet ban dalam yang tidak divulkanisasi setebal 2 mm, karet untuk ban dalam yang tidak layak untuk diperbaiki, dan chafer berbahan karet. Semua tusukan dan robekan hingga ukuran 30 mm ditutup dengan karet mentah yang tidak divulkanisasi. Kerusakan yang lebih besar dari 30 mm diperbaiki dengan menggunakan karet untuk kamera. Karet ini harus elastis, tidak retak atau rusak mekanis. Karet mentah disegarkan dengan bensin, dilapisi lem dengan konsentrasi 1:8 dan dikeringkan selama 40-45 menit. Bilik-bilik tersebut dikasar dengan sikat kawat atau batu karborundum pada mesin roughing, setelah itu dibersihkan dari debu, disegarkan dengan bensin dan dikeringkan selama 25 menit, kemudian dilapisi dua kali dengan lem dengan konsentrasi 1:8 dan dikeringkan setiap kali selesai diaplikasikan. selama 30-40 menit pada suhu 20--30°. Chafer dilapisi sekali dengan lem dengan konsentrasi 1:8, kemudian dikeringkan.

Tambalan dipotong sedemikian rupa sehingga menutupi lubang di semua sisi sebesar 20-30 mm dan lebih kecil 2-3 mm dari batas permukaan kasar. Ini diterapkan pada area ruangan yang diperbaiki dengan satu sisi dan secara bertahap digulung dengan roller di seluruh permukaan sehingga tidak ada gelembung udara yang tersisa di antara itu dan ruangan. Saat menempelkan tambalan, Anda harus memastikan permukaan yang akan direkatkan benar-benar bersih, bebas dari kelembapan, debu, dan noda berminyak.

Dalam kasus di mana ruang memiliki robekan lebih dari 500 mm, hal ini dapat diperbaiki dengan memotong bagian yang rusak dan memasukkan potongan yang sama dari ruang lain dengan ukuran yang sama sebagai gantinya. Metode perbaikan ini disebut penggabungan ruang. Lebar sambungan harus minimal 50 mm.

Benang luar badan katup yang rusak diperbaiki dengan menggunakan cetakan, dan benang dalam diperbaiki dengan menggunakan keran.

Jika perlu mengganti katup, katup tersebut dipotong bersama dengan flensa dan katup lain divulkanisir di lokasi baru. Letak klep lama diperbaiki seperti kerusakan biasa.

Vulkanisasi pada area yang rusak dilakukan dengan menggunakan alat vulkanisasi model 601 atau alat vulkanisasi GARO untuk ruang vulkanisasi. Waktu vulkanisasi untuk patch adalah 15 menit dan flensa 20 menit pada suhu 143+2°.

Selama vulkanisasi, ruangan ditekan dengan penjepit melalui pelat kayu ke permukaan pelat. Hamparan harus lebih besar 10-15 mm dari tambalan.

Jika area yang akan diperbaiki tidak sesuai dengan pelat, maka pelat tersebut divulkanisasi dalam dua atau tiga instalasi (tarif) berturut-turut.

Setelah vulkanisasi, manik-manik pada permukaan yang tidak kasar dipotong dengan gunting, dan tepi tambalan dan gerinda dihilangkan pada batu dengan mesin pengerasan.

Kamera yang diperbaiki harus memenuhi persyaratan berikut:

1) ruangan yang berisi udara harus disegel baik di sepanjang badan ruangan maupun di tempat pemasangan katup;

2) tambalan harus divulkanisir dengan rapat, bebas dari gelembung dan porositas, kekerasannya harus sama dengan karet kamera;

3) tepi tambalan dan flensa tidak boleh menebal atau terkelupas;

4) ulir katup harus dalam kondisi baik.

Diposting di Allbest.ru

...Dokumen serupa

Konsep bahan nonlogam. Komposisi dan klasifikasi karet. Pentingnya karet bagi perekonomian nasional. Karet untuk keperluan umum dan khusus. Vulkanisasi, tahapan, mekanisme dan teknologi. Kekuatan deformasi dan sifat gesekan karet dan caoutchoucs.

tugas kursus, ditambahkan 29/11/2016

Kinetika vulkanisasi karet. Fitur vulkanisasi campuran berdasarkan kombinasi karet SKD-SKN-40 dengan sistem vulkanisasi belerang konvensional. Mekanisme penghancuran polimer. Fitur penghancuran polimer dalam berbagai keadaan fisik dan fase.

laporan latihan, ditambahkan 04/06/2015

Jenis karet, ciri-ciri penggunaannya dalam industri dan teknologi manufaktur. Pengaruh penambahan bahan tambahan dan penggunaan vulkanisasi dalam pembuatan karet terhadap sifat akhir produk. Perlindungan tenaga kerja selama bekerja.

tesis, ditambahkan 20/08/2009

Pembuatan elastomer termoplastik dinamis dengan mencampurkan karet dengan termoplastik sekaligus vulkanisasi elastomer selama proses pencampuran (metode vulkanisasi dinamis). Fitur pengaruh konsentrasi karet pada sifat campuran mekanis.

tugas kursus, ditambahkan 06/08/2011

Teknologi pembuatan produk plastik dengan cara pengepresan. Kelompok utama plastik, sifat fisiknya, kekurangan dan metode pengolahannya. Sifat khusus karet, tergantung jenis karet yang digunakan. Esensi dan pentingnya vulkanisasi.

pekerjaan laboratorium, ditambahkan 05/06/2009

Analisis desain mesin. Inti dari proses vulkanisasi dan pengoperasian peralatan. Cetakan rendah limbah dan metode untuk memproduksi komponen yang menggunakannya. Isi pekerjaan perbaikan mekanis. Pengembangan proposal untuk modernisasi dan perbaikan.

tugas kursus, ditambahkan 22/12/2014

Konsep dan tahapan utama proses penyambungan kabel, metode dan prinsip pelaksanaannya. Urutan pekerjaan penyambungan kabel metode dingin menggunakan kompon K115N atau K-15, dengan pemanasan bebas dilanjutkan dengan vulkanisasi.

abstrak, ditambahkan 12/12/2009

Tujuan, perangkat, prinsip pengoperasian worm gearbox dengan worm overhead. Komposisi kimia dan sifat baja 20X. Alat ukur yang digunakan dalam perbaikan. Tindakan pencegahan keselamatan saat memperbaiki peralatan teknologi.

tesis, ditambahkan 28/04/2013

Teknologi produksi pelet dan briket bahan bakar, arang, serpihan kayu, kayu bakar. Biogas, bioetanol, biodiesel: fitur manufaktur dan area penggunaan praktis, peralatan dan bahan yang diperlukan, prospek penggunaan di Komi.

tugas kursus, ditambahkan 28/10/2013

Teknologi dasar pengolahan ban mobil dan produk karet. Kemungkinan cara menggunakan karet remah. Area penerapan kabelnya. Daftar peralatan pengolahan ban dengan metode pirolisis dan mekanis.

Karet alam tidak selalu cocok untuk pembuatan suku cadang. Hal ini karena elastisitas alaminya sangat rendah dan sangat bergantung pada suhu luar. Pada suhu mendekati 0, karet menjadi keras, atau bila diturunkan lebih jauh menjadi rapuh. Pada suhu sekitar + 30 derajat, karet mulai melunak dan dengan pemanasan lebih lanjut menjadi meleleh. Ketika didinginkan kembali, ia tidak mengembalikan sifat aslinya.

Untuk memastikan sifat operasional dan teknis yang diperlukan dari karet, berbagai zat dan bahan ditambahkan ke karet - karbon hitam, kapur, pelembut, dll.

Dalam praktiknya, beberapa metode vulkanisasi digunakan, namun memiliki satu kesamaan - mengolah bahan mentah dengan belerang vulkanisasi. Beberapa buku teks dan peraturan menyatakan bahwa senyawa belerang dapat digunakan sebagai bahan vulkanisir, namun nyatanya hanya dapat dianggap demikian karena mengandung belerang. Jika tidak, bahan tersebut dapat mempengaruhi vulkanisasi seperti halnya zat lain yang tidak mengandung senyawa belerang.

Beberapa waktu yang lalu telah dilakukan penelitian mengenai pengolahan karet dengan senyawa organik dan zat tertentu, misalnya:

- fosfor;

- selenium;

- trinitrobenzena dan sejumlah lainnya.

Namun penelitian menunjukkan bahwa zat ini tidak memiliki nilai praktis dalam hal vulkanisasi.

Proses vulkanisasi

Proses vulkanisasi karet dibedakan menjadi dingin dan panas. Yang pertama dapat dibagi menjadi dua jenis. Yang pertama melibatkan penggunaan sulfur semiklorida. Mekanisme vulkanisasi dengan menggunakan bahan ini adalah sebagai berikut. Benda kerja yang terbuat dari karet alam ditempatkan di dalam uap zat ini (S2Cl2) atau dalam larutannya, yang dibuat berdasarkan beberapa pelarut. Pelarut harus memenuhi dua persyaratan:

- Seharusnya tidak bereaksi dengan sulfur semiklorida.

- Ini harus melarutkan karet.

Biasanya, karbon disulfida, bensin, dan sejumlah lainnya dapat digunakan sebagai pelarut. Kehadiran sulfur semiklorida dalam cairan mencegah karet larut. Inti dari proses ini adalah menjenuhkan karet dengan bahan kimia ini.

Lamanya proses vulkanisasi dengan partisipasi S2Cl2 pada akhirnya menentukan karakteristik teknis produk jadi, termasuk elastisitas dan kekuatan.

Waktu vulkanisasi dalam larutan 2% bisa beberapa detik atau menit. Jika prosesnya memakan waktu terlalu lama, dapat terjadi apa yang disebut vulkanisasi berlebihan, yaitu benda kerja kehilangan plastisitasnya dan menjadi sangat rapuh. Pengalaman menunjukkan bahwa dengan ketebalan produk sekitar satu milimeter, operasi vulkanisasi dapat dilakukan dalam beberapa detik.

Teknologi vulkanisasi ini adalah solusi optimal untuk memproses bagian-bagian dengan dinding tipis - tabung, sarung tangan, dll. Namun, dalam hal ini, mode pemrosesan harus benar-benar diperhatikan, jika tidak, lapisan atas bagian dapat lebih banyak divulkanisasi daripada lapisan atas. lapisan dalam.

Pada akhir operasi vulkanisasi, bagian yang dihasilkan harus dicuci dengan air atau larutan basa.

Ada metode vulkanisasi dingin yang kedua. Blanko karet berdinding tipis ditempatkan di atmosfer yang jenuh dengan SO2. Setelah waktu tertentu, benda kerja dipindahkan ke dalam ruangan tempat H2S (hidrogen sulfida) dipompa. Waktu penahanan benda kerja di ruang tersebut adalah 15 – 25 menit. Kali ini cukup untuk menyelesaikan vulkanisasi. Teknologi ini berhasil digunakan untuk memproses lapisan yang direkatkan, yang memberikan kekuatan tinggi.

Karet khusus diproses menggunakan resin sintetis, vulkanisasi dengan penggunaannya tidak berbeda dengan yang dijelaskan di atas.

Vulkanisasi panas

Teknologi vulkanisasi tersebut adalah sebagai berikut. Sejumlah belerang dan bahan tambahan khusus ditambahkan ke karet mentah yang dicetak. Biasanya, volume belerang harus berada dalam kisaran 5 – 10%, angka akhir ditentukan berdasarkan tujuan dan kekerasan bagian yang akan datang. Selain belerang, ditambahkan apa yang disebut karet tanduk (karet keras) yang mengandung 20–50% belerang. Pada tahap selanjutnya, blanko dibentuk dari bahan yang dihasilkan dan dipanaskan, yaitu. pengobatan.

Pemanasan dilakukan dengan menggunakan berbagai metode. Bagian yang kosong ditempatkan dalam cetakan logam atau digulung menjadi kain. Struktur yang dihasilkan ditempatkan dalam oven yang dipanaskan hingga 130 - 140 derajat Celcius. Untuk meningkatkan efisiensi vulkanisasi, tekanan berlebih dapat dibuat di dalam oven.

Blanko yang terbentuk dapat ditempatkan dalam autoklaf yang berisi uap air super panas. Atau mereka ditempatkan di mesin press yang dipanaskan. Faktanya, metode ini adalah yang paling umum dalam praktiknya.

Sifat-sifat karet vulkanisasi bergantung pada banyak kondisi. Itulah sebabnya vulkanisasi dianggap sebagai salah satu operasi paling rumit yang digunakan dalam produksi karet. Selain itu, kualitas bahan baku dan metode pra-pemrosesan memegang peranan penting. Kita tidak boleh melupakan volume belerang yang ditambahkan, suhu, durasi dan metode vulkanisasi. Pada akhirnya, sifat-sifat produk jadi juga dipengaruhi oleh adanya pengotor dari berbagai asal. Memang, adanya banyak pengotor memungkinkan terjadinya vulkanisasi yang tepat.

Dalam beberapa tahun terakhir, akselerator telah digunakan di industri karet. Zat-zat yang ditambahkan ke dalam campuran karet ini mempercepat proses, mengurangi biaya energi, dengan kata lain bahan tambahan ini mengoptimalkan pemrosesan benda kerja.

Saat menerapkan vulkanisasi panas di udara, keberadaan timbal oksida diperlukan; selain itu, keberadaan garam timbal mungkin diperlukan dalam kombinasi dengan asam organik atau dengan senyawa yang mengandung asam hidroksida.

Zat berikut digunakan sebagai akselerator:

- tiuramid sulfida;

- xantat;

- Merkaptobenzotiazol.

Vulkanisasi yang dilakukan di bawah pengaruh uap air dapat dikurangi secara signifikan jika menggunakan bahan kimia seperti basa: Ca(OH)2, MgO, NaOH, KOH, atau garam Na2CO3, Na2CS3. Selain itu, garam kalium akan membantu mempercepat prosesnya.

Ada juga akselerator organik, yaitu amina, dan seluruh kelompok senyawa yang tidak termasuk dalam golongan mana pun. Misalnya, ini adalah turunan dari zat seperti amina, amonia dan sejumlah lainnya.

Diphenylguanidine, hexamethylenetetramine dan banyak lainnya paling sering digunakan dalam produksi. Seng oksida sering digunakan untuk meningkatkan aktivitas akselerator.

Selain bahan aditif dan akselerator, lingkungan juga memegang peranan penting. Misalnya, keberadaan udara atmosfer menciptakan kondisi yang tidak menguntungkan untuk vulkanisasi pada tekanan standar. Selain udara, karbonat anhidrida dan nitrogen memiliki efek negatif. Sedangkan amonia atau hidrogen sulfida berpengaruh positif terhadap proses vulkanisasi.

Prosedur vulkanisasi memberikan sifat baru pada karet dan memodifikasi sifat yang sudah ada. Secara khusus, elastisitasnya meningkat, dll. Proses vulkanisasi dapat dikontrol dengan terus-menerus mengukur perubahan sifat. Biasanya, penentuan kekuatan tarik dan kekuatan tarik digunakan untuk tujuan ini. Namun metode pengendalian ini tidak akurat dan tidak digunakan.

Karet sebagai produk vulkanisasi karet

Karet teknis merupakan material komposit yang mengandung hingga 20 komponen yang memberikan berbagai sifat pada material tersebut. Karet diproduksi dengan cara vulkanisasi karet. Seperti disebutkan di atas, selama proses vulkanisasi, makromolekul terbentuk yang menjamin sifat kinerja karet, sehingga menjamin kekuatan karet yang tinggi.

Perbedaan utama antara karet dan bahan lainnya adalah ia mempunyai kemampuan untuk mengalami deformasi elastis, yang dapat terjadi pada suhu yang berbeda, mulai dari suhu kamar hingga suhu yang jauh lebih rendah. Karet secara signifikan melebihi karet dalam beberapa karakteristik, misalnya dibedakan berdasarkan elastisitas dan kekuatan, ketahanan terhadap perubahan suhu, paparan lingkungan agresif, dan banyak lagi.

Semen untuk vulkanisasi

Semen untuk vulkanisasi digunakan untuk operasi vulkanisasi sendiri, bisa dimulai dari 18 derajat dan untuk vulkanisasi panas hingga 150 derajat. Semen ini tidak mengandung hidrokarbon. Ada pula semen jenis OTR yang digunakan untuk pengaplikasian pada permukaan kasar bagian dalam ban, serta perekat seri Type Top RAD dan PN OTR dengan waktu pengeringan yang lebih lama. Penggunaan semen tersebut memungkinkan tercapainya umur pemakaian yang lama pada ban vulkanisir yang digunakan pada peralatan konstruksi khusus dengan jarak tempuh yang tinggi.

Teknologi vulkanisasi panas untuk ban sendiri

Untuk melakukan vulkanisasi panas pada ban atau ban, Anda memerlukan mesin press. Reaksi pengelasan antara karet dan bagiannya terjadi dalam jangka waktu tertentu. Kali ini tergantung pada luas area yang diperbaiki. Pengalaman menunjukkan bahwa diperlukan waktu 4 menit untuk memperbaiki kerusakan sedalam 1 mm, tergantung pada suhu yang ditentukan. Artinya, untuk memperbaiki cacat sedalam 3 mm, Anda harus menghabiskan waktu murni 12 menit. Kami tidak memperhitungkan waktu persiapan. Sementara itu, pengoperasian perangkat vulkanisasi, tergantung modelnya, dapat memakan waktu sekitar 1 jam.

Suhu yang diperlukan untuk vulkanisasi panas berkisar antara 140 hingga 150 derajat Celcius. Untuk mencapai suhu tersebut tidak perlu menggunakan peralatan industri. Untuk memperbaiki ban sendiri, penggunaan peralatan listrik rumah tangga, misalnya setrika, cukup diperbolehkan.

Menghilangkan cacat pada ban atau ban mobil dengan menggunakan alat vulkanisasi merupakan operasi yang cukup memakan waktu. Ini memiliki banyak kehalusan dan detail, dan oleh karena itu kami akan mempertimbangkan tahapan utama perbaikan.

- Untuk memberikan akses ke lokasi kerusakan, ban harus dilepas dari roda.

- Bersihkan karet di dekat area yang rusak. Permukaannya harus menjadi kasar.

- Tiup area yang dirawat menggunakan udara bertekanan. Kabel yang muncul di luar harus dilepas, bisa digigit dengan pemotong kawat. Karet harus diolah dengan senyawa pembersih khusus. Pemrosesan harus dilakukan pada kedua sisi, luar dan dalam.

- Di bagian dalam, tambalan ukuran yang sudah disiapkan sebelumnya harus ditempatkan di area yang rusak. Peletakan dimulai dari sisi bead ban ke arah tengah.

- Dari luar, potongan karet mentah yang dipotong-potong berukuran 10–15 mm harus diletakkan di tempat yang rusak, dipanaskan terlebih dahulu di atas kompor.

- Karet yang diletakkan harus ditekan dan diratakan pada permukaan ban. Dalam hal ini, perlu dipastikan bahwa lapisan karet mentah lebih tinggi 3–5 mm dari permukaan kerja ruangan.

- Setelah beberapa menit, dengan menggunakan penggiling sudut (angle grinder), lapisan karet mentah yang diaplikasikan perlu dihilangkan. Jika permukaan yang terbuka longgar, yaitu ada udara di dalamnya, semua karet yang diaplikasikan harus dilepas dan pengoperasian penerapan karet harus diulangi. Jika tidak ada udara pada lapisan perbaikan, yaitu permukaan halus dan tidak mengandung pori-pori, maka bagian yang diperbaiki dapat dikirim dengan pemanasan awal hingga suhu yang ditunjukkan di atas.

- Untuk memposisikan ban secara akurat pada mesin press, sebaiknya tandai bagian tengah area yang rusak dengan kapur. Untuk mencegah pelat yang dipanaskan menempel pada karet, kertas tebal harus diletakkan di antara keduanya.

Vulkanisir DIY

Setiap perangkat vulkanisir panas harus mengandung dua komponen:

- elemen pemanas;

- tekan.

Untuk membuat vulkanisator sendiri, Anda mungkin memerlukan:

- besi;

- kompor listrik;

- piston dari mesin pembakaran dalam.

Vulkanizer buatan sendiri harus dilengkapi dengan regulator yang dapat mematikannya ketika mencapai suhu pengoperasian (140-150 derajat Celcius). Untuk penjepitan yang efektif, Anda bisa menggunakan penjepit biasa.

Beberapa ciri penggunaan preposisi Ciri-ciri preposisi turunan

Beberapa ciri penggunaan preposisi Ciri-ciri preposisi turunan Tes kimia (kelas 8) "Struktur atom

Tes kimia (kelas 8) "Struktur atom Materi pendamping untuk slide

Materi pendamping untuk slide Agama masyarakat bule

Agama masyarakat bule Ayub yang Benar: gambaran harapan melalui penderitaan

Ayub yang Benar: gambaran harapan melalui penderitaan Turun tahta takhta Nicholas II 1894 1917 pemerintahan

Turun tahta takhta Nicholas II 1894 1917 pemerintahan Akhiran kasus ejaan dari kata benda tunggal

Akhiran kasus ejaan dari kata benda tunggal