Referenzfrequenz. Vorlesungsskript: Metrologische Eigenschaften elektronischer Oszilloskope. Zu den weiteren Optionen gehören:

1. Bandbreite oder transiente Antwortparameter. Der Durchlassbereich ist der Frequenzbereich, in dem der Frequenzgang einen Abfall von nicht mehr als 3 dB relativ zum Wert bei der Referenzfrequenz aufweist. Die Referenzfrequenz ist die Frequenz, bei der der Frequenzgang nicht abfällt. Der Wert der Frequenzgangabnahme in dB ergibt sich aus der Beziehung:

Wo l f op- Bildwert bei der Referenzfrequenz,

l f Maß.- Bildgröße bei der Frequenz, für die der Frequenzgangabfall gemessen wird.

2. Ungleichmäßiger Frequenzgang.

3. Nichtlinearität der Amplitudenkennlinie des EO-Verstärkers: β a =(l-1)*100 %, Wo l– die Größe des Signalbildes, die sich am stärksten von einer Teilung der Bildschirmskala an einer beliebigen Stelle im Arbeitsbereich des Bildschirms unterscheidet. Die Messung erfolgt durch Anlegen eines Impuls- oder Sinussignals mit einer Amplitude an den Oszilloskopeingang, die sicherstellt, dass in der Mitte des CRT-Bildschirms ein Signalbild in der Größe einer Skalenteilung entsteht. Anschließend wird die Größe des Signalbildes an verschiedenen Stellen des Arbeitsteils des Bildschirms gemessen und mithilfe einer externen Spannungsquelle entlang der vertikalen Achse verschoben.

4. Qualität der Signalwiedergabe bei gepulstem EO. Diese Qualität wird durch die Parameter des Transient Response (TC) charakterisiert:

4.1. Anstiegszeit des Einschwingverhaltens (TC) - τ n gemessen unter folgenden Bedingungen: Dem EO-Eingang werden Impulse mit einer Anstiegszeit von nicht mehr als 0,3 der Anstiegszeit des PH zugeführt, die im Reisepass, in den Normen oder in der technischen Dokumentation für einen bestimmten EO-Typ angegeben ist. Die Impulsdauer muss mindestens zehnmal länger sein als die PH-Anstiegszeit. Impulsstöße sollten 10 % der Anstiegszeit des Impulsbildes nicht überschreiten, während der der Strahl von einem Wert von 0,1 auf einen Wert von 0,9 der Impulsamplitude abweicht;

4.2. Überschreitungswert: δ u = (l B / lu)*100 %, Wo Pfund– Amplitude des Auswurfbildes, l u- Amplitude des Pulsbildes. Definition δ u erzeugt durch Impulse positiver und negativer Polarität.

4.3. Verfall der Oberseite des Pulsbildes: l JV(der Wert des Impulsabklingwerts) wird gemessen, indem ein Impuls mit einer Dauer von mehr als 25 Sekunden an den Eingang des Vertikalablenkkanals angelegt wird τ n mit einer Amplitude, die die maximale Größe des Pulsbildes im Arbeitsteil des CRT-Bildschirms liefert. Der Abklingwert des Pulsscheitels wird anhand seines Bildes an einem Punkt gemessen, der um eine Zeit, die seiner Dauer entspricht, vom Beginn des Pulses entfernt ist. Der Wert wird relativ zum Abfall der Spitze des Impulses normiert, der durch die Formel bestimmt wird: Q=l SP /l u

4.4. Unebenheit der Oberseite des Pulsbildes (Reflexion, Synchronität der Aufnahme). Reflexionswert γ aus der Formel ermittelt γ=(S 1 -S) / S, Wo S 1– Amplitude des Anstiegs oder Rückgangs, S– Strahlliniendicke, die in den Normen oder in der Beschreibung dieser EO angegeben ist. Synchrone Tonabnehmer v bestimmt durch Messung der dem Bild überlagerten Amplituden von Schwingungen, die durch interne Interferenzen verursacht werden, und synchroner Start des Scans: v = (v 1 -S) / S, Wo v 1– Ablenkung des CRT-Strahls aufgrund von Schwingungen, die durch interne Interferenzen im Bild verursacht werden. Wenn Sie die Parameter des PH kennen, können Sie die Parameter des Frequenzgangs bestimmen: f B = 350/τ n (MHz), f n = Q / (2π τ u)(Hz).

5. Empfindlichkeit (Normalwert des Abweichungskoeffizienten): ε=l/U in...K d =1/ε=U in /l...δ K =(K d /K d0)*100 %, Wo ε - Empfindlichkeit, l– Wert des Pulsamplitudenbildes, Du bist dabei– Amplitudenwert des Eingangssignals, Kd– Signalabweichungskoeffizient gemäß Operationsverstärker, δ K– Fehler des Abweichungskoeffizienten, Kd0- Nennwert Kd in der technischen Dokumentation angegeben.

6. Die Parameter des EO-Eingangs mit einer Bandbreite von bis zu 30 MHz werden durch direkte Messung von R und C mit geeigneten Instrumenten bestimmt. Für mehr Breitband-EOs in diesen. Die Beschreibung stellt eine Methode zur Bestimmung dieser Parameter bereit.

7. Fehler des Amplitudenkalibrators und des Zeitintervallkalibrators und deren Messung. Der Messfehler dieser Parameter wird durch Vergleich der Messwerte des getesteten EO und eines Referenzmessgeräts ermittelt, wobei der Messfehler des entsprechenden Wertes dreimal kleiner ist als der des zu verifizierenden EO.

8. Scandauer – die Zeit des Vorwärtsdurchlaufs, während der der Strahl den gesamten Arbeitsteil des Bildschirms in horizontaler Richtung durchläuft. Bei modernen EOs beträgt die Dauer des Vorwärtsbewegungshubs T P als Sweep-Faktor angegeben K r = T P /l T, δ r = (K r /K r nom -1)*100 %, Wo l T– Länge des horizontalen Achsensegments entsprechend der Dauer T P, δ ð– Sweep-Faktor-Fehler, K r nom– Nominalwert des Sweep-Faktors.

9. Scan-Nichtlinearität: β ð =(l-1)*100 %, Wo l– die Dauer des Zeitintervalls, das irgendwo im Arbeitsteil des Scans innerhalb des Arbeitsteils des Bildschirms am weitesten von 1 cm oder einer Skalenteilung abweicht.

Aufmerksamkeit! Jedes elektronische Vorlesungsskript ist geistiges Eigentum seines Autors und wird nur zu Informationszwecken auf der Website veröffentlicht.

3.1 Zweck und Verwendung des Bedienfelds Frequenzumwandler

Auf dem Bedienfeld Frequenzumwandler Es gibt 2 Anzeigedisplays (4 Ziffern, 7 Segmente), Bedientasten, ein analoges Potentiometer, Betriebsanzeigen und Blockanzeigen. Mit den Tasten können Sie Funktionsparameter einstellen, Steuerbefehle erteilen und die Arbeit kontrollieren Frequenzumwandler.

Bedienfeldanzeige

Beim Einstellen (Anzeigen) der Funktionsparameter des Konverters werden die Codes der entsprechenden Parameter auf dem oberen Display des Bedienfelds und ihre Werte auf dem unteren Display angezeigt.

Im Betriebsmodus des Umrichters werden auf beiden Bildschirmen die aktuellen Werte der Größen angezeigt, die über Funktionsparameter ausgewählt werden F 001 und F 002, wenn ein Fehler auftritt - Statusfehlercode Frequenzumwandler.

Funktionstasten

|

Taste |

Zweck |

|

Potentiometer |

Referenzfrequenzwert erhöhen/verringern, PID-Steuerungseinstellungen |

|

SPEISEKARTE |

Rufen Sie das Menü auf, um die Werte der Funktionsparameter festzulegen/anzuzeigen. Funktionsparameterwerte beginnen zu blinken, wenn sie geändert werden können |

|

ENTER/VD |

Im Modus zum Einstellen der Werte von Funktionsparametern: Schreiben (Bestätigen) des ausgewählten Parameterwerts in den internen Speicher Frequenzumwandler. Wenn der Vorgang erfolgreich abgeschlossen wurde, hört der aufgezeichnete Wert auf zu blinken. Im Normalmodus: Ändert die obere Displayanzeige. |

|

ABBRECHEN / ND |

Im Einstellmodus: Funktionsparameterwerte: Brechen Sie den Vorgang zum Ändern des Werts des Funktionsparameters ab und rufen Sie vom Einstellmodus aus den Anzeigemodus der Funktionsparameter auf. Menü verlassen. Im Normalmodus: Ändert die untere Displayanzeige. |

|

Im Modus zum Einstellen der Werte von Funktionsparametern: Gehen Sie zum vorherigen Parameter oder erhöhen Sie den Wert des Parameters; Bei laufendem Motor und aktivem Digitaleingang: Erhöhen Sie den Frequenzsollwert oder den Referenzwert für die PID-Regelung (Potentiometerfunktion). Im Fehleranzeigemodus: Weiter zum nächsten Fehlercode. |

|

|

Im Modus zum Einstellen der Werte von Funktionsparametern: zum nächsten Parameter wechseln oder den Wert des Parameters verringern; Bei laufendem Motor und aktivem Digitaleingang: Reduzieren Sie die Referenzfrequenz oder den Referenzwert für die PID-Regelung (Potentiometerfunktion). Im Fehleranzeigemodus: Zum vorherigen Fehlercode wechseln. |

|

|

START |

Bei Steuerung über das Bedienfeld: Befehl „Vorwärtsdrehung“. |

|

RÜCKWÄRTS / SCHRITT |

Bei Steuerung über das Bedienfeld: REVERSE – Befehl „Rückwärtsdrehung“, STEP – Befehl „Schrittmodus“ (ausgewählt über den Funktionsparameter). F 014) |

|

STOP/RESET |

Bei laufendem Motor: Die Geschwindigkeit nimmt allmählich ab, ein Frequenzumrichter funktioniert nicht mehr. |

Indikatoren

|

Indikatorgruppe |

Name Indikator |

Anzeigestatus |

Erläuterungen |

|

Blockindikatoren |

Hz |

blinkt |

Anzeige auf dem Display des Wertes der eingestellten Aufgabe für die Referenzfrequenz |

|

Hz |

zündete |

Anzeige des Ausgangsfrequenzwerts auf dem Display |

|

|

zündete |

Anzeige auf dem Display des aktuellen Ausgangsstromwerts |

||

|

zündete |

Anzeige auf dem Display des Prozentsatzes des Ausgangsstroms |

||

|

blinkt |

Anzeige auf dem Display des Wertes der verbleibenden Zeit, Prozentsatz für jeden Schritt des Betriebsprogramms |

||

|

zündete |

Anzeige auf dem Display des Eingangsspannungswertes |

||

|

blinkt |

Anzeige auf dem Display des Ausgangsspannungswertes |

||

|

U/min |

zündete |

Anzeige des Motordrehzahlwertes auf dem Display |

|

|

MPa |

blinkt |

Anzeige auf dem Display des Wertes des eingestellten Druckziels |

|

|

MPa |

zündete |

Anzeige des Feedback-Druckwerts auf dem Display |

|

|

Keine der Anzeigen leuchtet |

Anzeige auf dem Display der Gesamtbetriebszeit |

||

|

Betriebsanzeigen |

M/D |

zündete |

Lokaler Steuermodus Frequenzumwandler(mit der Fernbedienung) |

|

NAPR |

zündete |

Installation Frequenzumwandler stimmt mit der Drehrichtung des Motors überein |

|

|

NAPR |

blinkt |

Installation Frequenzumwandler stimmt nicht mit der Drehrichtung des Motors überein |

|

|

GERADE |

zündete |

||

|

GERADE |

blinkt |

Motor dreht vorwärts, keine Last |

|

|

BRÜLLEN |

zündete |

Rückwärtsdrehung des Motors, |

|

|

BRÜLLEN |

blinkt |

Rückwärtsdrehung des Motors, keine Last |

|

Funktionsparameterwerte anzeigen und ändern Frequenzumwandler

IN Frequenzumrichter STA-Serie C 5. CP/STA- C 3. CS Im internen Speicher sind mehr als zweihundert Funktionsparameter abgelegt, deren Werte eingesehen und geändert werden können, wodurch verschiedene Betriebsmodi und ein allgemeiner Betriebsalgorithmus gebildet werden Frequenzumwandler. Die Werte der meisten Parameter können während des Betriebs geändert werden Frequenzumwandler(Weitere Einzelheiten finden Sie in der Tabelle der Funktionsparameter) und werden beim Ausschalten automatisch gespeichert.

Beispielsweise müssen Sie die Trägerfrequenz des Wechselrichters von 3 kHz (Werkseinstellung) auf 6 kHz ändern. Dann müssen Sie Folgendes tun:

|

Funktional Taste |

Zustandsstatus Frequenzumwandler |

Anzeigedaten des Bedienfelds Frequenzumwandler(oben bzw. unten) |

Erläuterungen |

|

Der Umrichter ist im Betriebsmodus oder gestoppt (Strom wird dem Umrichter zugeführt) |

Die oberen und unteren Displays zeigen die Werte der durch die Funktionsparameter angegebenen Größen an F 001 und F 002 bzw |

||

|

SPEISEKARTE |

Rufen Sie das Menü der Funktionsparameter des Konverters auf. Ansichtsmodus |

Das obere Display zeigt den Code des Funktionsparameters an, der zuletzt während des Betriebs des Konverters eingestellt wurde, das untere Display zeigt seinen aktuellen Wert |

|

|

Wählen Sie einen Funktionsparameter aus, dessen Wert Sie anzeigen oder ändern möchten |

Das obere Display zeigt den Code des vom Benutzer ausgewählten Funktionsparameters, das untere Display zeigt seinen aktuellen Wert |

||

|

SPEISEKARTE |

Aufrufen des Modus zum Ändern des Werts eines Funktionsparameters |

Das obere Display zeigt den Code des vom Benutzer veränderbaren Funktionsparameters an, das untere Display zeigt blinkend seinen aktuellen Wert an |

|

|

Auswählen des Werts eines Funktionsparameters |

Das obere Display zeigt den Code des vom Benutzer veränderbaren Funktionsparameters an, das untere Display blinkt den vom Benutzer ausgewählten Wert |

||

|

Geben Sie /VD ein |

Bestätigung des eingestellten Wertes des Funktionsparameters |

Das obere Display zeigt den Code des vom Benutzer änderbaren Funktionsparameters, das untere Display zeigt den vom Benutzer ausgewählten Wert und hört auf zu blinken |

|

|

ABBRECHEN / ND |

Verlassen des Funktionsparameter-Menüs Frequenzumwandler |

Rückkehr zum ursprünglichen Zustand Frequenzumwandler, jedoch mit geänderter Trägerfrequenz (6 kHz) |

3.2 Probelauf Frequenzumwandler

Auswahl des Steuermodus Frequenzumwandler

IN Frequenzumrichter STA-Serie C 5. CP/STA- C 3. CS Es gibt zwei Hauptsteuerungsmodi Frequenzumwandler im Betriebsmodus: lokal (vom Konverter-Bedienfeld) und fern (von den Konverter-Steuerklemmen oder über die Schnittstelle). R.S. -485). Um den Steuermodus des Frequenzumrichters zu bestimmen, wird ein Funktionsparameter verwendet F003.

Vor dem Testlauf

Überprüfen Sie vor dem Probelauf den korrekten Anschluss der Stromkreise, den festen Sitz der Schrauben, die Verlegung der Drähte, die Unversehrtheit der Stromkabel und die Last.

Beim Probelauf

Stellen Sie beim Probelauf sicher, dass der Motor gleichmäßig beschleunigt und stoppt, sich in die vorgegebene Richtung dreht, keine ungewöhnlichen Vibrationen oder ungewöhnlichen Geräusche auftreten und die Displays genaue Werte anzeigen.

Überprüfung der Drehrichtung des Motors

Wenn Strom angelegt wird ein Frequenzumrichter, im oberen Display des Bedienfeldes erscheint die Aufschrift „C T.A. „, dann zeigen beide Displays den Wert „0,00“ (wenn dieser Wert größer als 0,00 ist, drehen Sie das Potentiometer ganz nach links). Die Blockanzeigen „Hz“ und die Betriebsanzeige „M/D“ beginnen zu leuchten. Das bedeutet, dass im oberen Display die Referenzfrequenz und im unteren Display die Ausgangsfrequenz angezeigt wird.

Drücken und halten Sie die REVERSE/STEP-Taste, es beginnt Frequenzumwandler, beginnen die Betriebsanzeigen „VOLTAGE“ und „DIRECT“ zu leuchten. Das obere Display des Bedienfelds zeigt den Wert der Referenzfrequenz für den Schrittmodus an – 5,00 Hz, der untere Bildschirm zeigt die Ausgangsfrequenz (von 0,00 bis 5,00 Hz) an, die entsprechend der Beschleunigungszeit im Schrittmodus ( Funktionsparameter F032), erhöht sich auf 5 Hz (auf die Referenzfrequenz). Lassen Sie die REVERSE/STEP-Taste los. Die Anzeige im unteren Display des Bedienfeldes sinkt auf Null (der Motor stoppt). Der Anzeigewert kehrt auf seinen ursprünglichen Wert zurück.

Wenn sich der Motor in eine andere als die gewünschte Richtung dreht, muss der Wert des Funktionsparameters F046 geändert werden. Ändern Sie die Reihenfolge der Verbindungsphasen in einer Verbindung Frequenzumwandler und es ist kein Motor nötig.

Verwendung des Potentiometers am Bedienfeld während der Inbetriebnahme

Strom anlegen ein Frequenzumrichter Beide Bedienfeldanzeigen zeigen den Wert „0,00“ an. Wenn dieser Wert größer als 0,00 ist, stellen Sie sicher, dass das Potentiometer des Wechselrichter-Bedienfelds ganz nach links gedreht ist. Die Blockanzeigen „Hz“ und die Betriebsanzeige „M/D“ beginnen zu leuchten.

Drücken Sie die START-Taste, die Anzeige „VOLTAGE“ leuchtet auf und die Anzeige „DIRECT“ beginnt zu blinken. Der Wechselrichter erzeugt eine Ausgangsfrequenz, die unter der minimalen Startfrequenz liegt. Drehen Sie das Potentiometer im Uhrzeigersinn, um die Referenzfrequenz des Wandlers einzustellen. Das obere Display des Bedienfeldes zeigt nun die eingestellte Referenzfrequenz und das untere Display die Ausgangsfrequenz an, die entsprechend der Beschleunigungszeit des Umrichters (Funktionsparameter) von 0,00 Hz auf den Referenzfrequenzwert ansteigt F 019).

Überprüfen Sie auch andere Betriebsparameter des Wechselrichters wie Spannung, Strom mit den Funktionstasten ENTER/VD und CANCEL/ND.

Wenn die Funktionstaste STOP/RESET gedrückt wird, stoppt der Wechselrichter den Betrieb und reduziert die Ausgangsfrequenz vom Referenzwert (Ausgabe, wenn der Referenzwert noch nicht erreicht wurde) auf Null.

Einstellen/Ändern der Wandler-Referenzfrequenz

Nehmen wir an, es ist im lokalen Steuerungsmodus erforderlich Frequenzumwandler Starten Sie den Motor bei konstanten Beschleunigungs- und Verzögerungszeiten bei einer Referenzfrequenz der Versorgungsspannung von 20 Hz in Vorwärtsrichtung und beschleunigen Sie ihn dann in derselben Richtung auf die Nenndrehzahl bei einer Referenzfrequenz der Versorgungsspannung von 50 Hz (die Der Einstellungsmodus für die Referenzfrequenz erfolgt digital über das Bedienfeld des Umrichters. Führen Sie dann eine Umkehrung bei einer Referenzfrequenz der Versorgungsspannung von 50 Hz durch und stoppen Sie.

Nehmen wir an, es ist im lokalen Steuerungsmodus erforderlich Frequenzumwandler Starten Sie den Motor bei konstanten Beschleunigungs- und Verzögerungszeiten bei einer Referenzfrequenz der Versorgungsspannung von 20 Hz in Vorwärtsrichtung und beschleunigen Sie ihn dann in derselben Richtung auf die Nenndrehzahl bei einer Referenzfrequenz der Versorgungsspannung von 50 Hz (die Der Einstellungsmodus für die Referenzfrequenz erfolgt digital über das Bedienfeld des Umrichters. Führen Sie dann eine Umkehrung bei einer Referenzfrequenz der Versorgungsspannung von 50 Hz durch und stoppen Sie.

|

|

Aktion |

Funktioneller Zweck der Aktion |

Anzeigen anzeigen |

Erläuterungen |

|

1. Stromversorgung des Konverters |

Die Displays zeigen die Standardeinstellungen des Wechselrichters: Referenzfrequenz – obere Anzeige, Ausgangsfrequenz – untere Anzeige. Indikatoren „M/D „ und „Hz“ im unteren Display leuchten auf und die „Hz“-Anzeige im oberen Display blinkt. |

||

|

2. Auswahl des Modus zur Einstellung der Referenzfrequenz des Umrichters: SPEISEKARTE SPEISEKARTE ENTER/VD |

Aufrufen des Funktionsparametermenüs Frequenzumwandler. Parameteranzeigemodus. Suchen Sie nach dem Code des gewünschten Parameters ( F 004). Aufruf des Parameteränderungsmodus. Ändern des Parameterwerts von 1 auf 0. Bestätigung des geänderten Werts. |

Das obere Display zeigt den Code des Funktionsparameters an, der zuletzt während des Betriebs des Konverters eingestellt wurde, und das untere Display zeigt seinen aktuellen Wert. Das obere Display zeigt den Code des Funktionsparameters, das untere Display seinen aktuellen Wert. Der Parameterwert beginnt zu blinken. Der Parameterwert wurde geändert, blinkt aber weiterhin. Der Parameterwert ist eingestellt und hört auf zu blinken. |

|

|

3. Änderung der Wechselrichter-Referenzfrequenz auf 20 Hz: SPEISEKARTE SPEISEKARTE ENTER/VD |

Den Wert eines Funktionsparameters ändern F 013 von 50.00 bis 20.00 Uhr. |

………… |

Gleiches wie in Punkt 2. |

|

4. Verlassen Sie das Menü der Konverter-Funktionsparameter: ABBRECHEN / ND Die Anzeige auf den Displays hat folgende Bedeutung: eingestellte Referenzfrequenz – obere Anzeige, Ausgangsfrequenz – untere Anzeige. |

|||

|

5. Starten des Motors in Vorwärtsrichtung mit einer Referenzfrequenz von 20 Hz: START |

Die Anzeige auf den Displays hat folgende Bedeutung: Das obere Display ist die Referenzfrequenz, das untere Display ist die Ausgangsfrequenz, deren Wert entsprechend der eingestellten Beschleunigungszeit (Funktionsparameter) von 0,00 auf 20,00 ansteigt F 019). Die Anzeige „DIRECT“ leuchtet auf. |

||

|

6. Erhöhung der Referenzfrequenz auf 50 Hz: |

Halten Sie die Änderungstaste gedrückt, bis der gewünschte Wert erreicht ist. |

Die Referenzfrequenz (obere Anzeige) steigt auf 50,00, die Ausgangsfrequenz (untere Anzeige) steigt ebenfalls auf 50,00, jedoch nicht sofort, sondern entsprechend der eingestellten Beschleunigungszeit. |

|

|

7. Rückwärtsdrehung des Motors mit einer Referenzfrequenz von 50 Hz: SPEISEKARTE SPEISEKARTE ENTER/VD ABBRECHEN / ND RÜCKWÄRTS / SCHRITT |

Aufrufen des Funktionsparametermenüs Frequenzumwandler, ändern Sie den Parameterwert F 014 von 0 auf 1 und verlassen Sie das Menü. Die Referenzfrequenz (obere Anzeige) entspricht 50,00, die Ausgangsfrequenz (untere Anzeige) sinkt auf 0,00 und steigt dann entsprechend der eingestellten Verzögerungszeit und Beschleunigungszeit (Funktionsparameter) auf 50,00 F 020 und F 019 bzw. Die „NAPR“-Anzeige blinkt, wenn die Geschwindigkeit abnimmt, und hört auf zu blinken, wenn sie zunimmt. Die Anzeige „ROAR“ leuchtet auf. |

||

|

8. Sehen Sie sich den Ausgangsstrom des Wandlers an: ENTER/VD |

Drücken Sie die Taste, bis der Ausgangsstrom des Wechselrichters angezeigt wird. |

Die Anzeige auf den Displays hat folgende Bedeutung: Die obere Anzeige ist der Ausgangsstrom des Wandlers, die untere Anzeige ist die Ausgangsfrequenz. Die Anzeige „Hz“ im oberen Display erlischt und die Anzeige „A“ leuchtet auf. |

|

|

9. Motor abstellen: Der Ausgangsstrom des Wechselrichters (obere Anzeige) wird auf 0,0 reduziert und die Ausgangsfrequenz (untere Anzeige) wird entsprechend der eingestellten Verzögerungszeit ebenfalls auf 0,00 reduziert. |

Frequenzsynthese – die Bildung eines diskreten Satzes von Frequenzen aus einer oder mehreren Referenzfrequenzen f on. Die Referenzfrequenz ist eine hochstabile Frequenz eines Selbstoszillators, normalerweise Quarz.

Der Frequenzsynthesizer (MF) ist ein Gerät, das den Syntheseprozess implementiert. Der Synthesizer wird in Funkempfangs- und Funksendegeräten von Funkkommunikationssystemen, Funknavigation, Radar und anderen Zwecken verwendet.

Die Hauptparameter des Synthesizers sind: der Frequenzbereich des Ausgangssignals, die Zahl N und der Frequenzrasterschritt Df w, langfristige und kurzfristige Frequenzinstabilität, der Pegel der Störkomponenten im Ausgangssignal und die Übergangszeit von einer Frequenz zur anderen. In modernen Synthesizern kann die Anzahl der von ihm erzeugten diskreten Frequenzen Zehntausende erreichen, und der Rasterschritt kann von mehreren zehn Hertz bis zu mehreren zehn und hundert Kilohertz variieren. Die durch einen Quarz-Selbstoszillator bestimmte langfristige Frequenzinstabilität beträgt 10 –6 und in besonderen Fällen 10 –8 ... 10 –9. Der Frequenzbereich eines Synthesizers variiert stark je nach Verwendungszweck des Geräts, in dem er verwendet wird.

Praktische Frequenzsynthesizer-Designs sind sehr vielfältig. Trotz dieser Vielfalt können wir die allgemeinen Prinzipien feststellen, die der Konstruktion moderner Synthesizer zugrunde liegen:

Alle Synthesizer basieren auf der Verwendung einer hochstabilen Referenzschwingung mit einer bestimmten Frequenz f 0, deren Quelle üblicherweise ein Referenzquarzoszillator ist;

Die Synthese mehrerer Frequenzen erfolgt durch den umfangreichen Einsatz von Teilern, Multiplizierern und Frequenzwandlern, wodurch die Verwendung einer Referenzschwingung zur Bildung eines Frequenzgitters gewährleistet wird;

Bereitstellung von Frequenzsynthesizern mit einer zehntägigen Einstellung der Erregerfrequenz.

Basierend auf der Methode zur Erzeugung von Ausgangsschwingungen werden Synthesizer in zwei Gruppen eingeteilt: solche, die mit der direkten (passiven) Synthesemethode hergestellt werden, und solche, die mit der indirekten (aktiven) Synthesemethode hergestellt werden.

Die erste Gruppe umfasst Synthesizer, bei denen Ausgangsschwingungen durch Teilen und Multiplizieren der Frequenz des Referenzoszillators und anschließendes Addieren und Subtrahieren der durch Division und Multiplikation erhaltenen Frequenzen gebildet werden.

Die zweite Gruppe umfasst Synthesizer, die Ausgangsschwingungen in einem Bereich von Selbstoszillatoren harmonischer Schwingungen mit parametrischer Frequenzstabilisierung erzeugen, deren Instabilität durch ein automatisches Frequenzsteuerungssystem (AFC) basierend auf Referenzfrequenzen (hochstabil) beseitigt wird.

Synthesizer beider Gruppen können auf Basis analoger oder digitaler Elemente hergestellt werden.

Synthesizer, die mit der Direktsynthesemethode hergestellt werden.

Ein hochstabiler Quarzoszillator erzeugt Schwingungen mit der Frequenz f 0 , die den Frequenzteilern und Multiplizierern der MF- und HF-Frequenzen zugeführt werden.

Frequenzteiler reduzieren die Abgasfrequenz f 0 um eine ganze Zahl (d), Frequenzvervielfacher erhöhen sie um eine ganze Zahl (k). Die durch Teilen und Multiplizieren der Frequenz des Referenzoszillators (f 0) erhaltenen Frequenzen werden zur Bildung von Referenzfrequenzen in speziellen Geräten, sogenannten Referenzfrequenzsensoren, verwendet. Die Gesamtzahl der Referenzfrequenzsensoren in einem Mittelfrequenz-Synthesizer hängt vom Bereich der vom Synthesizer erzeugten Frequenzen und dem Abstand zwischen benachbarten Frequenzen ab: Je breiter der Mittelfrequenzbereich und je kleiner der Abstand, desto größer ist die Anzahl der erforderlichen Frequenzen. Bei einer zehntägigen Frequenzeinstellung generiert jeder DFC zehn Referenzfrequenzen mit einem bestimmten Abstand zwischen benachbarten Frequenzen. Die Gesamtzahl der erforderlichen Sensoren wird durch die Anzahl der Stellen (Bits) in der Aufzeichnung der maximalen Frequenz des Synthesizers bestimmt.

Die in den Sensoren erzeugten Referenzfrequenzen werden den Mischern zugeführt. Am Ausgang der Mischer enthaltene umschaltbare Bandpassfilter heben in diesem Beispiel die Gesamtfrequenz hervor: am Ausgang des ersten f 1 + f 2 , am Ausgang des zweiten f 1 + f 2 + f 3 , am Ausgang des drittes f 1 + f 2 + f 3 + f 4 .

Die Frequenz am Erregerausgang bei Zehn-Tage-Einstellung wird durch die Stellung der Schalter jeder Dekade bestimmt.

Die relative Frequenzinstabilität am Ausgang des Synthesizers ist gleich der Instabilität des Abgases. Der Nachteil dieses Synthesizertyps ist das Vorhandensein einer großen Anzahl von Kombinationsfrequenzen an seinem Ausgang, was durch die weit verbreitete Verwendung von Mischern erklärt wird.

Frequenzsynthesizer, die mit der indirekten Synthesemethode gebaut wurden

Bei Synthesizern, die mit der indirekten Synthesemethode hergestellt werden, ist die Quelle der Ausgangsschwingungen ein Range-Selbstoszillator harmonischer Schwingungen, der automatisch an hochstabile Frequenzen angepasst wird, die im Referenzfrequenzblock des BOCH erzeugt werden.

Das Wesen der automatischen Frequenzanpassung des AFC besteht darin, dass die Oszillatorschwingungen mit hochstabilen Frequenzen in eine bestimmte konstante Frequenz f des AFC umgewandelt werden, die mit dem Referenzfrequenzwert verglichen wird. Stimmen die verglichenen Frequenzen nicht überein, wird eine Steuerspannung erzeugt, die dem gesteuerten Blindelement zugeführt wird und den Wert seiner Reaktivität (Kapazität oder Induktivität) verändert.

Im Schaltkreis sind kontrollierte Blindelemente enthalten, die die Frequenz der AG bestimmen. Die AG-Frequenz ändert sich, bis sich f AFC mit einer ausreichend kleinen Restverstimmung der Referenzfrequenz nähert.

Je nach Vergleichsgerät lassen sich alle AFC-Systeme in drei Typen einteilen:

Systeme mit frequenzgesperrter Frequenzsteuerung, bei denen Frequenzdetektoren von Schwarzen Löchern als Vergleichsgerät verwendet werden;

Systeme mit Phasenregelkreis, Phasenregelkreis mit Phasendetektoren PD als Vergleichsgerät;

Systeme mit automatischer Pulsphasen-Frequenzsteuerung (IFAP), bei denen das Vergleichsgerät Pulsphasendetektoren IPD sind.

Im Gegensatz dazu sind Synthesizer mit Phasenregelkreis mit Phasenverriegelung ausgestattet

Synthesizer mit CAP haben keine Restverstimmung. Im PLL-System ist das Vergleichsgerät der PD-Phasendetektor. Die Steuerspannung am PD-Ausgang ist proportional zur Phasendifferenz zwischen den beiden an ihr angelegten Schwingungen, deren Frequenzen im eingeschwungenen Zustand gleich sind.

Dem PD werden zwei Schwingungen ähnlicher Frequenz zugeführt: Eine davon ist eine Referenz mit der im Zylinder erzeugten Frequenz f 0, die zweite ist ein Produkt der Umwandlung der Schwingungen des Oszillators im Mischer unter Verwendung eines Frequenzgitters f 01 mit dem Zylinder

f PR = f UG – f 01.

Wenn f PR und f 0 nahe beieinander liegen, gleicht die Steuerspannung vom PD-Ausgang die Verstimmung der Steuereinheit aus und f PR = f 0, und im System stellt sich ein stationärer Modus ein. Allerdings arbeitet das PLL-System in einem sehr schmalen Frequenzband, das einige kHz nicht überschreitet. Um die Abstimmung der Ultraschallwellenform über den gesamten Frequenzbereich sicherzustellen, wird in einem Synthesizer ein automatisches Suchsystem mit einer Phasenregelschleife verwendet, die durch Änderung der Frequenz der Ultraschallwellenform über den gesamten Frequenzbereich dafür sorgt, dass sie stimmt fällt in das Abdeckungsband des Phasenregelkreissystems. Das automatische Suchsystem ist ein Selbstoszillator mit Sägezahnspannung, der startet, wenn am Ausgang des Tiefpassfilters keine Steuerspannung anliegt. Sobald die Frequenzen des UG in das Erfassungsband des PLL-Systems fallen, wird der Suchgenerator ausgeschaltet, das System wechselt in den Auto-Tuning-Modus mit dynamischem Gleichgewicht f PR = f 0 .

Die Verwendung logischer Elemente im Mitteltonbereich führte zur Entstehung neuer Arten von Synthesizern, die als digital bezeichnet werden. Sie haben gegenüber analogen deutliche Vorteile. Sie sind einfacher, zuverlässiger im Betrieb und haben kleinere Abmessungen und Gewicht.

Durch den Einsatz logischer integrierter Schaltkreise im digitalen Frequenzumsetzer konnte auf die Frequenzumwandlung des UG fast vollständig verzichtet und die Umsetzer durch einen Frequenzteiler mit variablem Teilungskoeffizienten DPKD ersetzt werden.

Blockschaltbild eines Synthesizers mit einem Phasenregelkreisring

Im DPKD-Diagramm - ein Teiler mit variablem Teilungskoeffizienten - ein programmierbarer K-Bit-Digitalzähler. Der Zweck der anderen Glieder der Rennstrecke geht aus den darauf angebrachten Inschriften hervor. Die Steuereinheit empfängt und speichert Programmierdaten und erzeugt ein Codesignal, das den Wert des Teilungskoeffizienten N abhängig von dem vom Synthesizer empfangenen Befehl festlegt. Durch die Wirkung der phasenstarren Frequenzregelung wird die Gleichheit der Frequenzen der am Eingang des Puls-Phasen-Diskriminators ankommenden Signale hergestellt: f 1 = f 2, was es uns ermöglicht, die folgende Beziehung für zu schreiben Frequenzen der stabilisierten und Referenz-Selbstoszillatoren unter Berücksichtigung der Werte der Teilungskoeffizienten:

Gemäß dem Frequenzgitterschritt Df w =f fl /M. Durch Veränderung der Regelgröße N wird der erforderliche Frequenzwert des stabilisierten Generators eingestellt, der mit Hilfe eines Stellelements auf den erforderlichen Frequenzbereich abgestimmt werden kann.

Bei der Entwicklung elektronischer Geräte wird derzeit großer Wert auf die Stabilität ihrer Eigenschaften gelegt. Der Mobilfunk, einschließlich der Mobilfunkkommunikation, bildet hier keine Ausnahme. Die Hauptvoraussetzung für die Erzielung stabiler Eigenschaften elektronischer Gerätekomponenten ist die Stabilität der Frequenz des Hauptoszillators.

Jedes elektronische Gerät, einschließlich Empfänger, Sender und Mikrocontroller, enthält normalerweise eine große Anzahl von Generatoren. Zunächst mussten Anstrengungen unternommen werden, um die Frequenzstabilität aller Generatoren sicherzustellen. Mit der Entwicklung der Digitaltechnik haben die Menschen gelernt, aus einer Ursprungsfrequenz eine Schwingung beliebiger Frequenz zu formen. Dadurch wurde es möglich, zusätzliche Mittel bereitzustellen, um die Frequenzstabilität EINES Oszillators zu erhöhen und dadurch einen ganzen Frequenzbereich mit sehr hoher Stabilität zu erhalten. Dieser Frequenzgenerator heißt Referenzgenerator

Um stabile Schwingungen von LC-Generatoren zu erreichen, wurden zunächst spezielle Konstruktionsmethoden eingesetzt:

- Die Änderung der Induktivität aufgrund der Ausdehnung des Drahtmetalls wurde durch die Wahl eines Kernmaterials kompensiert, dessen Wirkung dem der induktiven Leiter entgegengesetzt war;

- das Metall wurde in einen Keramikkern mit niedrigem Teeingebrannt;

- In die Schaltung wurden Kondensatoren mit unterschiedlichen Temperaturkoeffizienten der Kapazität (TKE) einbezogen.

Auf diese Weise konnte eine Stabilität der Referenzoszillatorfrequenz von 10 -4 erreicht werden (bei einer Frequenz von 10 MHz betrug die Frequenzdrift 1 kHz).

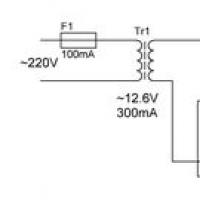

Gleichzeitig wurde daran gearbeitet, völlig unterschiedliche Methoden zur Erzielung stabiler Schwingungen einzusetzen. Es wurden Saiten-, Stimmgabel- und magnetostriktive Generatoren entwickelt. Ihre Stabilität erreichte sehr hohe Werte, gleichzeitig verhinderten jedoch ihre Abmessungen, ihre Komplexität und ihr Preis ihre weite Verbreitung. Ein revolutionärer Durchbruch war die Entwicklung von Generatoren mit. Eine der gebräuchlichsten Quarzoszillatorschaltungen, die auf einem Bipolartransistor basiert, ist in Abbildung 1 dargestellt.

Abbildung 1. Schaltung eines Quarzoszillators auf Basis eines Bipolartransistors

In dieser Referenzoszillatorschaltung wird der Amplitudenausgleich durch den Transistor VT1 und der Phasenausgleich durch die Schaltung Z1, C1, C2 bereitgestellt. Der Generator ist normgerecht zusammengebaut. Der Unterschied besteht darin, dass anstelle eines Induktors ein Quarzresonator Z1 verwendet wird. Es ist zu beachten, dass in diesem Schema die Verwendung nicht erforderlich ist. Oft reicht es völlig aus. Ein ähnliches Diagramm ist in Abbildung 2 dargestellt.

Abbildung 2. Schema eines Quarzoszillators mit Kollektormodusstabilisierung

Die in den Abbildungen 1 und 2 dargestellten Quarzoszillatorschaltungen ermöglichen eine Stabilität der Referenzschwingungsfrequenz in der Größenordnung von 10 -5. Den größten Einfluss auf die Belastung hat die Kurzzeitstabilität der Schwingungen des Referenzoszillators. Treten am Ausgang des Referenzoszillators Fremdschwingungen auf, können dessen Schwingungen erfasst werden. Dadurch erzeugt der Quarzoszillator Schwingungen mit der Interferenzfrequenz. Um zu verhindern, dass sich dieses Phänomen im Referenzoszillator manifestiert, wird an seinem Ausgang üblicherweise ein Verstärker installiert, dessen Hauptzweck darin besteht, externe Schwingungen nicht in den Quarzoszillator gelangen zu lassen. Ein ähnliches Diagramm ist in Abbildung 3 dargestellt.

Abbildung 3. Schaltung eines Quarzoszillators mit Entkopplung der Frequenzeinstellschaltungen vom Schaltungsausgang

Ein ebenso wichtiger Parameter, der das Phasenrauschen des Oszillators (bei digitalen Schaltungen - Jitter des Synchronisationssignals) maßgeblich bestimmt, ist die Versorgungsspannung, daher werden Referenzquarzoszillatoren normalerweise von einer hochstabilen, rauscharmen Spannungsquelle gespeist und die Leistung beträgt gefiltert durch RC- oder LC-Schaltungen.

Den größten Beitrag zur Frequenzinstabilität des Quarzoszillators leistet die Temperaturabhängigkeit der Resonanzfrequenz des Quarzresonators. Bei der Herstellung von Quarz-Referenzoszillator-Resonatoren werden üblicherweise AT-Schnitte verwendet, die je nach Temperatur die beste Frequenzstabilität bieten. Sie beträgt 1*10 -5 (10 Millionstel oder 10 ppm). Ein Beispiel für die Abhängigkeit der Frequenz von Quarzresonatoren mit AT-Schnitt von der Temperatur bei verschiedenen Schnittwinkeln (Schnittwinkelschritt 10“) ist in Abbildung 4 dargestellt.

Abbildung 4. Abhängigkeit der Frequenz von Quarzresonatoren mit AT-Schnitt von der Temperatur

Für die meisten radioelektronischen Geräte ist eine Frequenzinstabilität von 1*10 -5 ausreichend, daher werden Quarzoszillatoren ohne besondere Maßnahmen zur Erhöhung der Frequenzstabilität sehr häufig eingesetzt. Quarzstabilisierte Referenzoszillatoren ohne zusätzliche Frequenzstabilisierungsmaßnahmen werden als XO bezeichnet.

Wie aus Abbildung 4 ersichtlich ist, ist die Abhängigkeit der Abstimmfrequenz eines Quarzresonators mit AT-Schnitt von der Temperatur gut bekannt. Darüber hinaus kann diese Abhängigkeit experimentell für jede spezifische Instanz eines Quarzresonators beseitigt werden. Wenn Sie also ständig die Temperatur des Quarzkristalls (oder die Temperatur im Quarz-Referenzoszillator) messen, kann die Schwingungsfrequenz des Referenzoszillators durch Erhöhen oder Verringern der mit dem Quarzresonator verbundenen zusätzlichen Kapazität auf den Nennwert verschoben werden .

Je nach Frequenzregelkreis werden solche Referenzoszillatoren TCXO (temperaturkompensierte Quarzoszillatoren) oder MCXO (Mikrocontroller-gesteuerte Quarzoszillatoren) genannt. Die Frequenzstabilität solcher Quarz-Referenzoszillatoren kann 0,5*10 -6 (0,5 Millionstel oder 0,5 ppm) erreichen.

In einigen Fällen bieten Referenzoszillatoren die Möglichkeit, die nominale Erzeugungsfrequenz innerhalb kleiner Grenzen anzupassen. Die Frequenzeinstellung erfolgt durch Anlegen einer Spannung an einen Varicap, der an einen Quarzresonator angeschlossen ist. Der Frequenzverstellbereich des Generators überschreitet nicht den Bruchteil eines Prozents. Ein solcher Generator wird VCXO genannt. Ein Teil der Referenzoszillatorschaltung (ohne thermische Kompensationsschaltung) ist in Abbildung 5 dargestellt.

Abbildung 5. Spannungsgesteuerter Quarzoszillator (VCXO)

Derzeit produzieren viele Unternehmen Referenzoszillatoren mit einer Frequenzstabilität von bis zu 0,5 * 10 -6 in kleinen Gehäusen. Ein Beispiel für eine Zeichnung eines solchen Referenzgenerators ist in Abbildung 6 dargestellt.

Abbildung 6. Außenansicht eines Referenzquarzoszillators mit Temperaturkompensation

Literatur:

Zusammen mit dem Artikel „Referenzoszillatoren“ lesen Sie:

http://site/WLL/KvGen.php

http://site/WLL/synt.php

Aktuellen Statistiken zufolge werden rund 70 % des weltweit erzeugten Stroms durch Elektroantriebe verbraucht. Und jedes Jahr wächst dieser Prozentsatz.

Mit einer richtig gewählten Methode zur Steuerung eines Elektromotors ist es möglich, einen maximalen Wirkungsgrad und ein maximales Drehmoment an der Welle der Elektromaschine zu erzielen und gleichzeitig die Gesamtleistung des Mechanismus zu steigern. Effizient arbeitende Elektromotoren verbrauchen ein Minimum an Strom und sorgen für maximale Effizienz.

Bei Elektromotoren, die von einem Wechselrichter angetrieben werden, hängt der Wirkungsgrad weitgehend von der gewählten Art der Steuerung der elektrischen Maschine ab. Nur wenn Ingenieure und Antriebssystementwickler die Vorzüge jeder Methode verstehen, können sie die maximale Leistung aus jeder Steuerungsmethode herausholen.

Inhalt:

Kontrollmethoden

Viele Menschen, die im Bereich der Automatisierung tätig sind, aber nicht eng mit der Entwicklung und Implementierung elektrischer Antriebssysteme befasst sind, glauben, dass die Steuerung von Elektromotoren aus einer Folge von Befehlen besteht, die über eine Schnittstelle von einem Bedienfeld oder PC eingegeben werden. Ja, aus Sicht der allgemeinen Steuerungshierarchie eines automatisierten Systems ist das richtig, aber es gibt auch Möglichkeiten, den Elektromotor selbst zu steuern. Es sind diese Methoden, die den größten Einfluss auf die Leistung des gesamten Systems haben.

Für Asynchronmotoren, die an einen Frequenzumrichter angeschlossen sind, gibt es vier Hauptsteuerungsmethoden:

- U/f – Volt pro Hertz;

- U/f mit Encoder;

- Vektorsteuerung mit offenem Regelkreis;

- Vektorregelung mit geschlossenem Regelkreis;

Alle vier Methoden nutzen die PWM-Pulsweitenmodulation, die die Breite eines festen Signals ändert, indem sie die Breite der Impulse variiert, um ein analoges Signal zu erzeugen.

Die Pulsweitenmodulation wird auf den Frequenzumrichter angewendet, indem eine feste DC-Busspannung verwendet wird. Durch schnelles Öffnen und Schließen (richtiger: Schalten) erzeugen sie Ausgangsimpulse. Durch Variation der Breite dieser Impulse am Ausgang erhält man eine „Sinuskurve“ der gewünschten Frequenz. Auch wenn die Form der Ausgangsspannung der Transistoren gepulst ist, ergibt sich der Strom immer noch in Form einer Sinuskurve, da der Elektromotor über eine Induktivität verfügt, die die Form des Stroms beeinflusst. Alle Steuerungsmethoden basieren auf der PWM-Modulation. Der Unterschied zwischen den Steuerungsmethoden liegt nur in der Methode zur Berechnung der dem Elektromotor zugeführten Spannung.

In diesem Fall stellt die Trägerfrequenz (rot dargestellt) die maximale Schaltfrequenz der Transistoren dar. Die Trägerfrequenz für Wechselrichter liegt üblicherweise im Bereich von 2 kHz – 15 kHz. Die Frequenzreferenz (blau dargestellt) ist das Ausgangsfrequenz-Sollsignal. Bei Wechselrichtern, die in konventionellen elektrischen Antriebssystemen eingesetzt werden, liegt sie in der Regel im Bereich von 0 Hz bis 60 Hz. Wenn sich Signale zweier Frequenzen überlagern, wird ein Signal zum Öffnen des Transistors (schwarz dargestellt) ausgegeben, der den Elektromotor mit Strom versorgt.

U/F-Kontrollmethode

Die Volt-pro-Hz-Steuerung, am häufigsten als U/F bezeichnet, ist vielleicht die einfachste Steuerungsmethode. Aufgrund seiner Einfachheit und der minimalen Anzahl an für den Betrieb erforderlichen Parametern wird es häufig in einfachen elektrischen Antriebssystemen eingesetzt. Diese Steuerungsmethode erfordert keine zwingende Installation eines Encoders und keine zwingenden Einstellungen für einen elektrischen Antrieb mit variabler Frequenz (wird jedoch empfohlen). Dies führt zu geringeren Kosten für Zusatzgeräte (Sensoren, Rückmeldeleitungen, Relais usw.). Die U/F-Steuerung wird häufig in Hochfrequenzgeräten verwendet, beispielsweise wird sie häufig in CNC-Maschinen verwendet, um die Spindeldrehung anzutreiben.

Das Modell mit konstantem Drehmoment weist über den gesamten Drehzahlbereich ein konstantes Drehmoment bei gleichem U/F-Verhältnis auf. Das Modell mit variablem Drehmomentverhältnis hat bei niedrigen Drehzahlen eine niedrigere Versorgungsspannung. Dies ist notwendig, um eine Sättigung der elektrischen Maschine zu verhindern.

U/F ist die einzige Möglichkeit, die Drehzahl eines asynchronen Elektromotors zu regeln, was die Steuerung mehrerer elektrischer Antriebe über einen Frequenzumrichter ermöglicht. Dementsprechend starten und stoppen alle Maschinen gleichzeitig und arbeiten mit der gleichen Frequenz.

Diese Kontrollmethode weist jedoch mehrere Einschränkungen auf. Beispielsweise besteht bei der U/F-Steuerung ohne Encoder keine Sicherheit, dass sich die Welle einer Asynchronmaschine dreht. Darüber hinaus ist das Anlaufdrehmoment einer elektrischen Maschine bei einer Frequenz von 3 Hz auf 150 % begrenzt. Ja, das begrenzte Drehmoment reicht für die meisten vorhandenen Geräte mehr als aus. Beispielsweise verwenden fast alle Lüfter und Pumpen die U/F-Steuerungsmethode.

Aufgrund der lockeren Spezifikation ist diese Methode relativ einfach. Die Geschwindigkeitsregelung liegt typischerweise im Bereich von 2 % – 3 % der maximalen Ausgangsfrequenz. Die Geschwindigkeitsreaktion wird für Frequenzen über 3 Hz berechnet. Die Reaktionsgeschwindigkeit des Frequenzumrichters wird durch die Geschwindigkeit seiner Reaktion auf Änderungen der Referenzfrequenz bestimmt. Je höher die Reaktionsgeschwindigkeit, desto schneller reagiert der Elektroantrieb auf Änderungen der Geschwindigkeitseinstellung.

Der Geschwindigkeitsregelbereich bei Verwendung der U/F-Methode beträgt 1:40. Durch Multiplikation dieses Verhältnisses mit der maximalen Betriebsfrequenz des Elektroantriebs erhalten wir den Wert der minimalen Frequenz, mit der die Elektromaschine arbeiten kann. Wenn der maximale Frequenzwert beispielsweise 60 Hz beträgt und der Bereich 1:40 beträgt, beträgt der minimale Frequenzwert 1,5 Hz.

Das U/F-Muster bestimmt die Beziehung zwischen Frequenz und Spannung während des Betriebs eines Frequenzumrichters. Demnach bestimmt die Drehzahleinstellungskurve (Motorfrequenz) neben dem Frequenzwert auch den Spannungswert, der an den Klemmen der elektrischen Maschine anliegt.

Bediener und Techniker können in einem modernen Frequenzumrichter mit einem Parameter das gewünschte U/F-Steuermuster auswählen. Vorinstallierte Vorlagen sind bereits für bestimmte Anwendungen optimiert. Es besteht auch die Möglichkeit, eigene Vorlagen zu erstellen, die für einen bestimmten Frequenzumrichter oder ein bestimmtes Elektromotorsystem optimiert werden.

Geräte wie Lüfter oder Pumpen haben ein Lastmoment, das von ihrer Drehzahl abhängt. Das variable Drehmoment (Bild oben) des U/F-Musters verhindert Regelfehler und verbessert die Effizienz. Dieses Steuerungsmodell reduziert Magnetisierungsströme bei niedrigen Frequenzen durch Reduzierung der Spannung an der elektrischen Maschine.

Mechanismen mit konstantem Drehmoment wie Förderbänder, Extruder und andere Geräte verwenden eine Methode zur Steuerung des konstanten Drehmoments. Bei konstanter Belastung ist bei allen Drehzahlen der volle Magnetisierungsstrom erforderlich. Dementsprechend weist die Kennlinie über den gesamten Geschwindigkeitsbereich einen geraden Anstieg auf.

U/F-Steuerungsmethode mit Encoder

Wenn es erforderlich ist, die Genauigkeit der Drehzahlregelung zu erhöhen, wird das Steuerungssystem um einen Encoder erweitert. Durch die Einführung der Geschwindigkeitsrückmeldung über einen Encoder können Sie die Regelgenauigkeit auf 0,03 % erhöhen. Die Ausgangsspannung wird weiterhin durch das angegebene U/F-Muster bestimmt.

Diese Steuerungsmethode ist nicht weit verbreitet, da die Vorteile, die sie im Vergleich zu Standard-U/F-Funktionen bietet, minimal sind. Anlaufdrehmoment, Ansprechgeschwindigkeit und Drehzahlregelbereich sind alle identisch mit dem Standard-U/F. Darüber hinaus kann es bei steigenden Betriebsfrequenzen zu Problemen beim Betrieb des Encoders kommen, da dieser nur über eine begrenzte Drehzahl verfügt.

Vektorsteuerung mit offenem Regelkreis

Die Open-Loop-Vektorregelung (VC) dient der umfassenderen und dynamischeren Drehzahlregelung einer elektrischen Maschine. Beim Anlauf über einen Frequenzumrichter können Elektromotoren bereits bei einer Frequenz von 0,3 Hz ein Anlaufdrehmoment von 200 % des Nenndrehmoments entwickeln. Dies erweitert die Liste der Mechanismen, bei denen ein asynchroner Elektroantrieb mit Vektorsteuerung eingesetzt werden kann, erheblich. Mit dieser Methode können Sie auch das Drehmoment der Maschine in allen vier Quadranten steuern.

Das Drehmoment wird durch den Motor begrenzt. Dies ist notwendig, um Schäden an Geräten, Maschinen oder Produkten zu verhindern. Der Wert der Drehmomente wird in vier verschiedene Quadranten eingeteilt, abhängig von der Drehrichtung der elektrischen Maschine (vorwärts oder rückwärts) und davon, ob der Elektromotor arbeitet. Grenzwerte können für jeden Quadranten einzeln eingestellt werden, oder der Benutzer kann das Gesamtdrehmoment im Frequenzumrichter einstellen.

Der Motorbetrieb einer Asynchronmaschine setzt voraus, dass das Magnetfeld des Rotors dem Magnetfeld des Stators nacheilt. Beginnt das Rotormagnetfeld das Statormagnetfeld zu übertreffen, geht die Maschine in den regenerativen Bremsmodus mit Energiefreisetzung über, d. h. der Asynchronmotor wechselt in den Generatormodus.

Beispielsweise kann eine Flaschenverschließmaschine eine Drehmomentbegrenzung im Quadranten 1 (Vorwärtsrichtung mit positivem Drehmoment) verwenden, um ein zu festes Anziehen eines Flaschenverschlusses zu verhindern. Der Mechanismus bewegt sich nach vorne und nutzt das positive Drehmoment, um den Flaschenverschluss festzuziehen. Aber ein Gerät wie ein Aufzug mit einem Gegengewicht, das schwerer als die leere Kabine ist, verwendet Quadrant 2 (Rückwärtsdrehung und positives Drehmoment). Steigt die Kabine in die oberste Etage, ist das Drehmoment entgegengesetzt zur Geschwindigkeit. Dies ist notwendig, um die Hubgeschwindigkeit zu begrenzen und zu verhindern, dass das Gegengewicht frei fällt, da es schwerer als die Kabine ist.

Durch die Stromrückführung können Sie bei diesen Frequenzumrichtern das Drehmoment und den Strom des Elektromotors begrenzen, da mit zunehmendem Strom auch das Drehmoment zunimmt. Die Ausgangsspannung des Wechselrichters kann ansteigen, wenn der Mechanismus mehr Drehmoment benötigt, oder abnehmen, wenn der maximal zulässige Wert erreicht wird. Dadurch ist das Vektorregelprinzip einer Asynchronmaschine im Vergleich zum U/F-Prinzip flexibler und dynamischer.

Außerdem verfügen Frequenzumrichter mit Vektorsteuerung und offenem Regelkreis über eine schnellere Geschwindigkeitsreaktion von 10 Hz, was den Einsatz in Mechanismen mit Stoßbelastungen ermöglicht. Bei Steinbrechern beispielsweise ändert sich die Belastung ständig und hängt von der Menge und den Abmessungen des zu verarbeitenden Gesteins ab.

Im Gegensatz zum U/F-Steuerungsmuster verwendet die Vektorsteuerung einen Vektoralgorithmus, um die maximale effektive Betriebsspannung des Elektromotors zu bestimmen.

Die Vektorsteuerung der VU löst dieses Problem aufgrund der vorhandenen Rückmeldung zum Motorstrom. Die Stromrückkopplung wird in der Regel durch die internen Stromwandler des Frequenzumrichters selbst erzeugt. Anhand des erhaltenen Stromwerts berechnet der Frequenzumrichter das Drehmoment und den Fluss der elektrischen Maschine. Der grundlegende Motorstromvektor wird mathematisch in einen Vektor aus Magnetisierungsstrom (I d) und Drehmoment (I q) aufgeteilt.

Aus den Daten und Parametern der elektrischen Maschine berechnet der Wechselrichter die Vektoren des Magnetisierungsstroms (I d) und des Drehmoments (I q). Um die maximale Leistung zu erzielen, muss der Frequenzumrichter I d und I q um einen Winkel von 90° voneinander trennen. Dies ist wichtig, da sin 90 0 = 1 ist und ein Wert von 1 den maximalen Drehmomentwert darstellt.

Im Allgemeinen bietet die Vektorsteuerung eines Induktionsmotors eine genauere Steuerung. Die Geschwindigkeitsregelung beträgt etwa ±0,2 % der Maximalfrequenz und der Regelbereich erreicht 1:200, wodurch das Drehmoment bei niedrigen Drehzahlen aufrechterhalten werden kann.

Vektor-Feedback-Steuerung

Die Rückkopplungsvektorsteuerung verwendet denselben Steueralgorithmus wie die Open-Loop-VAC. Der Hauptunterschied besteht im Vorhandensein eines Encoders, der es dem Frequenzumrichter ermöglicht, bei 0 U/min ein Anlaufdrehmoment von 200 % zu entwickeln. Dieser Punkt ist lediglich notwendig, um beim Abfahren von Aufzügen, Kränen und anderen Hebemaschinen einen Anfangsmoment zu schaffen, um ein Absinken der Last zu verhindern.

Durch das Vorhandensein eines Geschwindigkeits-Feedback-Sensors können Sie die Reaktionszeit des Systems auf über 50 Hz erhöhen und den Geschwindigkeitsregelbereich auf 1:1500 erweitern. Durch das Vorhandensein einer Rückmeldung können Sie außerdem nicht die Drehzahl der elektrischen Maschine, sondern das Drehmoment steuern. Bei einigen Mechanismen ist der Drehmomentwert von großer Bedeutung. Zum Beispiel Wickelmaschine, Verstopfungsmechanismen und andere. Bei solchen Geräten ist es notwendig, das Drehmoment der Maschine zu regulieren.

Die Geschichte der Piloten, die Hiroshima und Nagasaki bombardierten

Die Geschichte der Piloten, die Hiroshima und Nagasaki bombardierten Reibungsloses Laden der Kapazität: Was soll ich wählen?

Reibungsloses Laden der Kapazität: Was soll ich wählen? Kleine Fakultät für Mathematik

Kleine Fakultät für Mathematik „Warum träumst du im Traum von einem Reigentanz?

„Warum träumst du im Traum von einem Reigentanz? Warum träumen Sie von der Kirche im Inneren: Interpretation der Traumbedeutung gemäß verschiedenen Traumbüchern für Männer und Frauen

Warum träumen Sie von der Kirche im Inneren: Interpretation der Traumbedeutung gemäß verschiedenen Traumbüchern für Männer und Frauen Traumdeutung von Persimone, warum träumst du von Persimone in einem Traum, um Persimone in einem Traum zu sehen, warum

Traumdeutung von Persimone, warum träumst du von Persimone in einem Traum, um Persimone in einem Traum zu sehen, warum Verzauberte Seele Bedeutung karmischer Zahlen

Verzauberte Seele Bedeutung karmischer Zahlen